【電気編】予防保全のメリットと事例紹介

工場や設備の生産性向上には、予防保全が必要不可欠です。予防保全とは、あらかじめ計画的に設備の点検や部品交換を行うことで、突発的な故障を防ぐと同時に設備の稼働効率やコスト削減を実現できる保全手法です。本記事では、弊社で行ったPLCの更新、キュービクルの更新、電気部品の定期点検・交換の3つの事例をご紹介します。これらの事例を通じて、予防保全のメリットや実践のコツを一緒に学んでいきましょう。

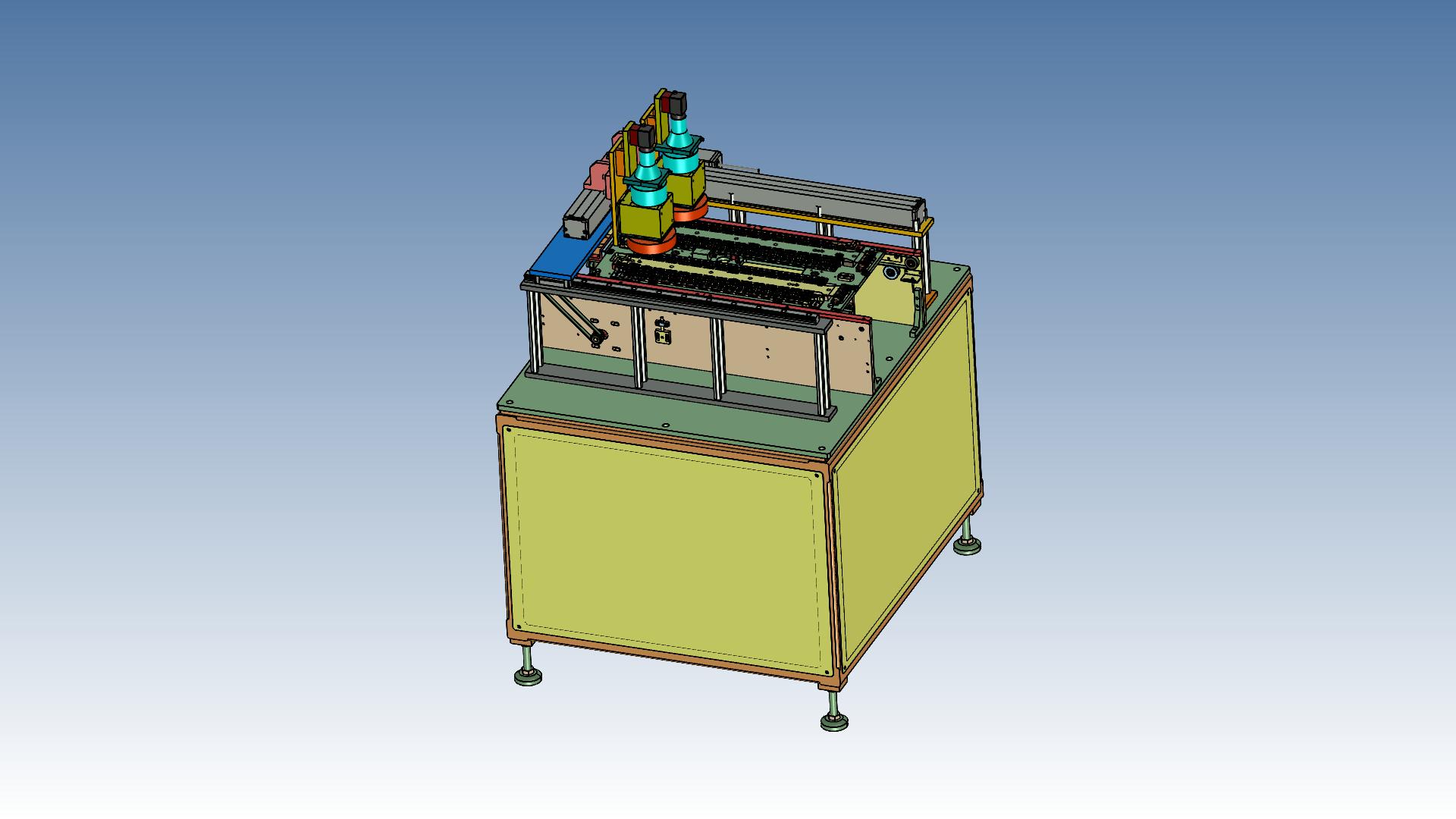

1.PLCの更新

PLCとは、Programmable Logic Controllerの頭文字を取った、産業機器を制御するためのコンピュータです。PLCの耐用寿命年数は目安として10年と言われています。PLCが古くなると、故障やエラーが発生しやすくなり、生産線の停止などの大きな問題に繋がることがあります。このため、定期的にPLCを更新することが重要です。

【お客様からいただいたご相談】

① 設備が古すぎて図面やコメント付きデータ等の資料がないため、交換ができない。

② 設備をどの程度止める必要があるか、設備を止めることができず悩んでいる。

既存PLCのプログラム・電気図面の調査、プログラムを編集。電気図面作成を行い、現行機種のPLCに置き換えました。あらかじめ調査をしておき、前もってプログラムを作成。週末工事を実施し、生産立ち合い。何か問題や懸念点があればその場で対応いたします。PLCを更新したことで、生産ラインの提示時間が大幅に削減されました。

対応メーカー:三菱電機・オムロン・キーエンス・パナソニック・シャープ・トヨプック etc…

2.キュービクルの更新

キュービクルとは、工場やビル、事務所等の様々な設備に設置されている高圧受電設備です。キュービクルの更新時期は、15~20年ほどと言われています。適正な時期にキュービクルを更新することで、機器の故障、故障による火災、停電、近隣施設への損害等の波及事故を防ぎ、様々なリスクを回避することができます。そのため、定期的にキュービクルを更新することが重要です。

【お客様からいただいたご相談】

① 長期使用に伴うキュービクル内部品の経年劣化が気になる。

② 法令点検で点検自体はしているが、更新しなくて良いか不安。

劣化した部品をサカエが選定。部品を交換しました。現場確認の後、キュービクルを更新。従来使用していたものと比べ、エネルギー変換ロスを約40%削減することに成功しました。

詳しくはこちらから!

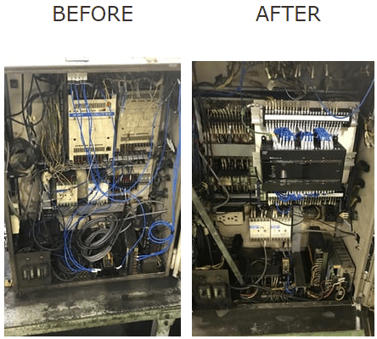

3.電気部品の定期点検・交換

電気部品は経年効果により性能が低下し、突発的な故障に繋がることがあります。特にコンデンサーやヒューズは定期的な点検・交換が重要です。

【お客様からいただいたご相談】

・費用が高額でどうしようか迷っている。

・メーカーに問い合わせたが、サポートが終了していて修理できないと言われた。

・廃番になった部品の調査から選定、整備済みの中古品のお見積り提案等

→中古品の方が修理するよりも同じ型式の中古品の方がコストを抑えられます

・サポート終了品でも調査して修理可能なため、弊社で修理

その他、「新しい部品(ソフト)に入れ替えて、機械が同じ動きをしてくれるかどうかわからない」といった技術的なご相談に対しても、ヒアリングから最適なご提案をさせていただきます。

お役に立つことができれば幸いです。