工場の自動化/よくある自動化の失敗例

前回の記事で、工場自動化のメリット・デメリットについて触れました。思い描いていた自動化が実現すれば数えきれないほどのメリットがある一方で、失敗に終わればコストの増加や生産効率の低下、従業員の士気の低下等、多くのデメリットが発生します。今回は、工場自動化におけるよくある失敗例をご紹介します。

1.適切なシステムの選定と導入計画の不備

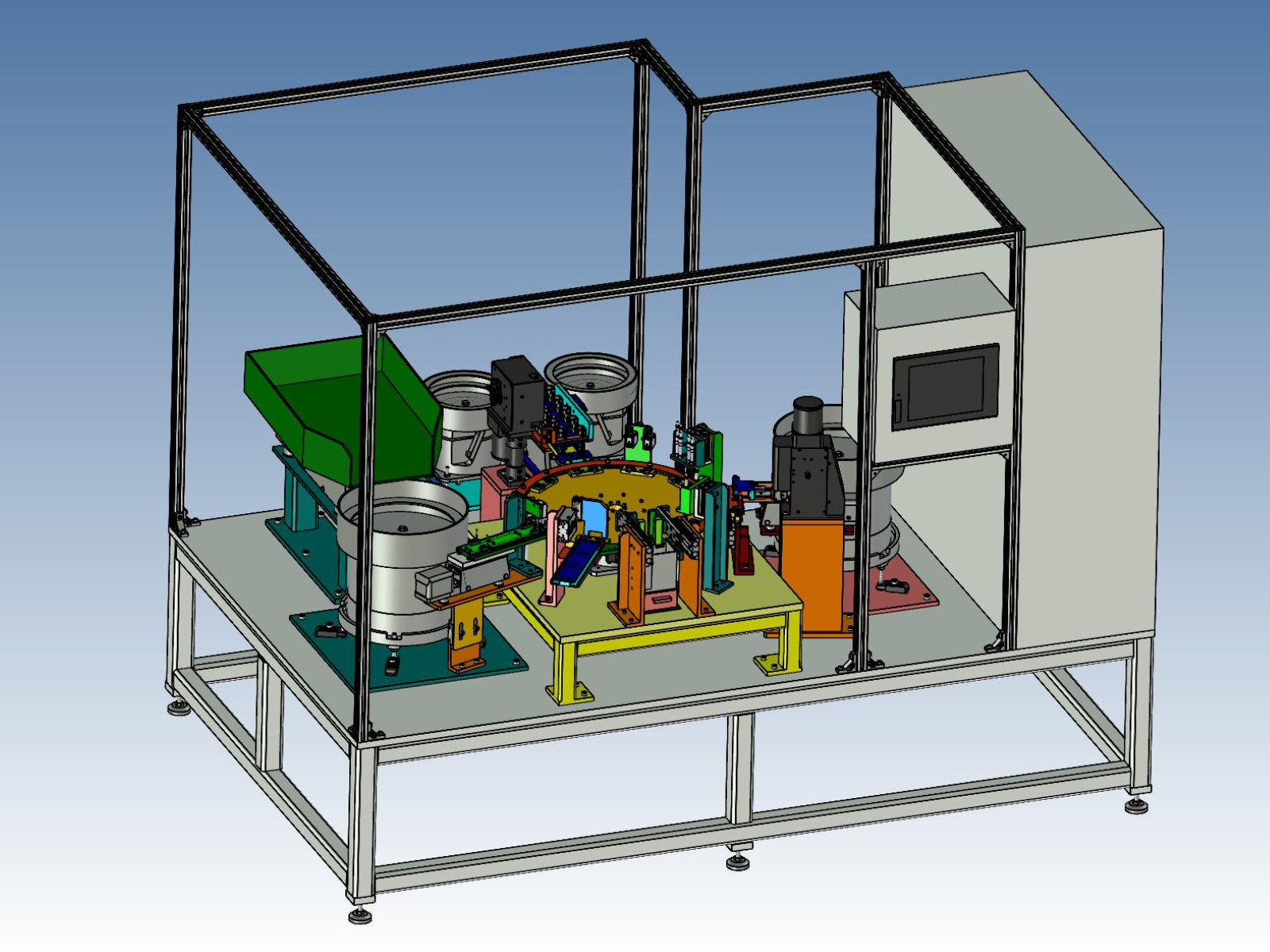

工場を自動化する上で最もよくある失敗の1つは、適切なシステムの選定と導入計画の不備です。適切なシステムを選ぶためには、工場の現状や、自動化することで何をしたいのか等、目標に合わせて機能や選定を選定する必要があります。また、導入計画も重要です。スケジュールや予算、リソースの適切な管理が求められます。これらの不備があると、自動化のプロジェクトは予定通りに進まず、期待した効果を得ることはできません。

サカエなら!

概略構想からシミュレーションを作成し、ロボット導入前の動作確認やサイクルタイム検証などのお手伝いをいたします。ご心配の多いシステム立ち上げから運用・細かなスケジュール管理までを、弊社がトータルでご支援させていただきます。

2.作業者・保全員のスキル不足・適切なサポートの欠如

工場の自動化を進めるに当たり、従業員のトレーニングと適切なサポートの欠如が原因でうまくいかないというケースがあります。従業員は新しいシステムや装置の操作方法等を学ぶ必要がありますが、トレーニングが不十分な場合、正しく操作ができずに問題が発生する可能性があります。また、導入後も従業員が適切なサポートを受けられないと、トラブルの解決や問題の改善が遅れることがあります。さらに、システムのメンテナンスやトラブルシューティングに必要なスキルを持った保全員が不足していると、機器の故障や生産停止のリスクが高まります。

工場の自動化を進めるに当たり、従業員のトレーニングと適切なサポートの欠如が原因でうまくいかないというケースがあります。従業員は新しいシステムや装置の操作方法等を学ぶ必要がありますが、トレーニングが不十分な場合、正しく操作ができずに問題が発生する可能性があります。また、導入後も従業員が適切なサポートを受けられないと、トラブルの解決や問題の改善が遅れることがあります。さらに、システムのメンテナンスやトラブルシューティングに必要なスキルを持った保全員が不足していると、機器の故障や生産停止のリスクが高まります。

3.狙っていたタクトタイムが出ず、予定していた生産ができない

工場自動化の目的として、期待しているタクトタイムの達成と、予定していた生産数の達成があります。

自動化システムの導入には、高額な初期投資が必要です。設備やロボット、センサー、制御システムなどの購入に加えて、それらを統合・導入するための設計、プログラミング、導入後のランニングコストなどにも多額の費用がかかります。また、導入には時間がかかります。特に、既存の生産ラインにロボットを統合する場合、ラインの再構築や改装が必要になることがあります。これには、追加のコストと時間がかかる可能性があります。

4.変化に対応する柔軟性の不足

自動化システムの導入にとって重要な要素は、変化に対応する柔軟性です。市場や需要の変化に応じて生産ラインを柔軟に変更できることが求められます。柔軟性が不足していると、変化に対応できない場合があります。これは、自動化システムや装置が固定的であることや、生産プロセスが複雑化していることなどが原因です。変化に対応する柔軟性を高めるには、自動化システムや装置の設計や運用の見直しなどが必要です。サカエでは、システム導入の時点で、今後どのような変化がありそうか、レイアウトの変更があった際の運用方法など、様々な角度からヒアリングをさせていただき、長期的に自動化システムを運用していただけるようにサポートしています。

5.その他自動化に関する記事をご紹介

%20(1).jpg)

%20(1).jpg)