電気・制御の改善がなぜ必要なのか?

製造業において、電気・制御システムの適切な管理と改善は、生産性や品質の向上に直結します。しかし、老朽化した設備の使用や省エネ対策の不足により、以下のような課題が発生することがあります。

・老朽化による設備トラブル:突然の故障による生産ライン停止のリスク

・電力コストの増大:古い設備の消費電力が高い

・品質管理の課題:リアルタイムでの不良品検知が難しい

本記事では、実際に行われた電気・制御の改善事例を3つ紹介し、それぞれの導入効果やポイントを解説します。

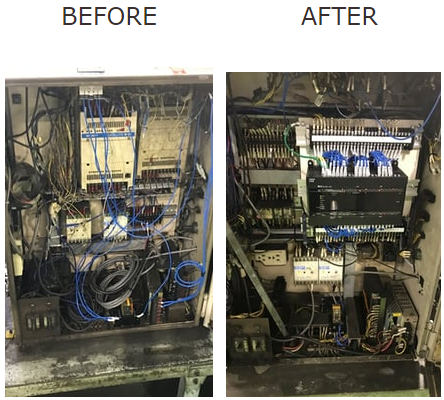

事例① PLC更新工事による設備改善

【課題】旧型PLCの老朽化とメンテナンス性の低下

PLCは制御システムの中核を担いますが、旧型PLCは部品供給が終了し、メンテナンスが困難になるケースがあります。お客様からは、いつPLCが壊れるか不安というお声もいただきました。 ・旧型PLCのプログラムと電気図面を調査し、新型PLCに移行する計画を策定

・旧型PLCのプログラムと電気図面を調査し、新型PLCに移行する計画を策定

・既存の制御ロジックを維持しつつ、最新PLCに最適化したプログラムを作成

・短期間での更新作業を実施し、生産ラインへの影響を最小限に抑えた

【改善の効果】

・設備故障のリスク低減(突発的なライン停止の削減)

・長期安定稼働が可能に(最新PLCの導入)

・メンテナンス性の向上

【下記、対応メーカー】

三菱電機・オムロン・キーエンス・パナソニック・シャープ・トヨプック その他

事例② 自動倉庫照明のLED化による省エネ対策

【課題】高所に設置された水銀灯の消費電力とメンテナンス負担

工場や倉庫では、照明の交換が高所作業を伴うためコストがかかります。また、水銀灯は消費電力が大きく、エネルギーコストを圧迫していました。 ・既存の水銀灯の配置と消費電力を分析し、最適なLED照明への交換を計画

・既存の水銀灯の配置と消費電力を分析し、最適なLED照明への交換を計画

・作業環境の改善を考慮し、明るさや照射範囲を調整したLEDを選定

・照明の交換と配置の最適化を行い、消費電力とメンテナンスコストを削減

【改善の効果】

・消費電力の削減

・メンテナンス頻度の低減

・作業環境の改善

事例③ 電気制御の改造:メッキ層電圧降下検知システム

【課題】メッキ工程での品質管理の難しさ

コーティングを5層に分け複数回行っている工程。現状のシステムでは製品不良の検査を最後の検査工程の電圧降下で判断しており、1~4で不良となった製品も、5層までに余計にコーディングしてしまい、生産効率が悪く困っている。

・各コーディング層での電圧データを収集し、異常を検知するシステムを設計/導入

・リアルタイム監視とアラーム発報機能を組込み、不良品の発生を即座に察知

・電圧降下した層移行の層のコーティングをやめ、生産性向上を図った

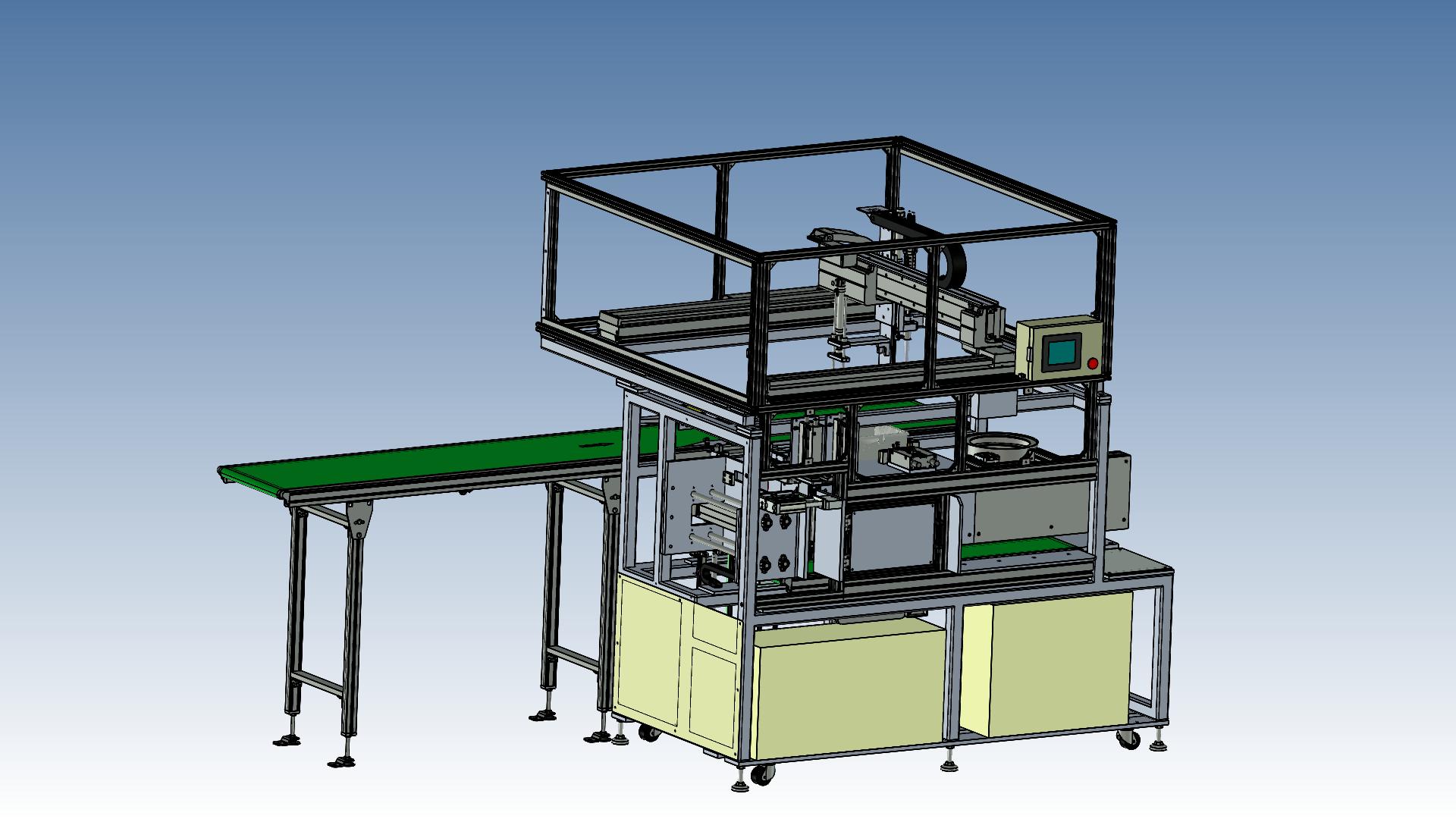

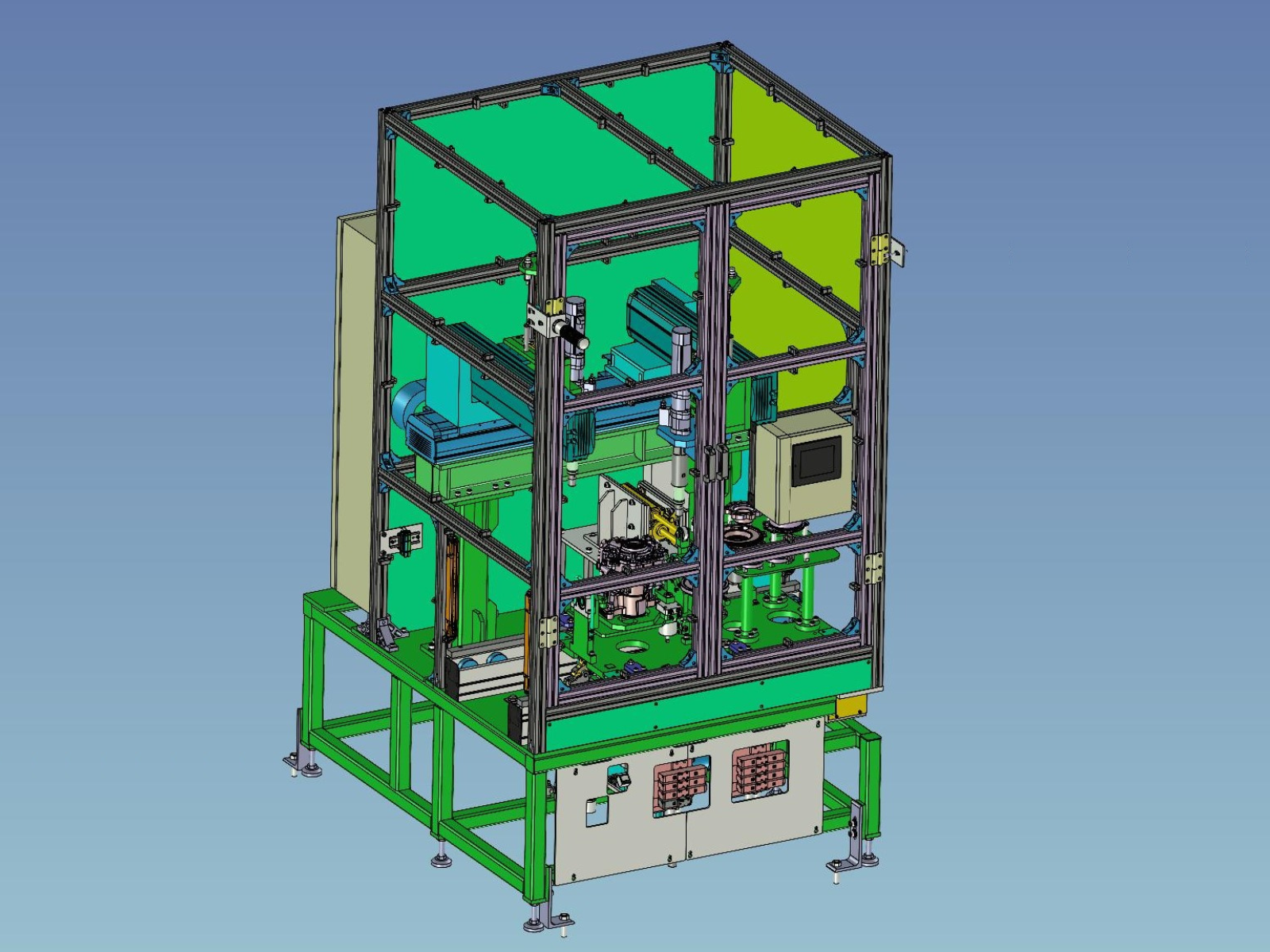

※写真はイメージです

※写真はイメージです

.jpg)