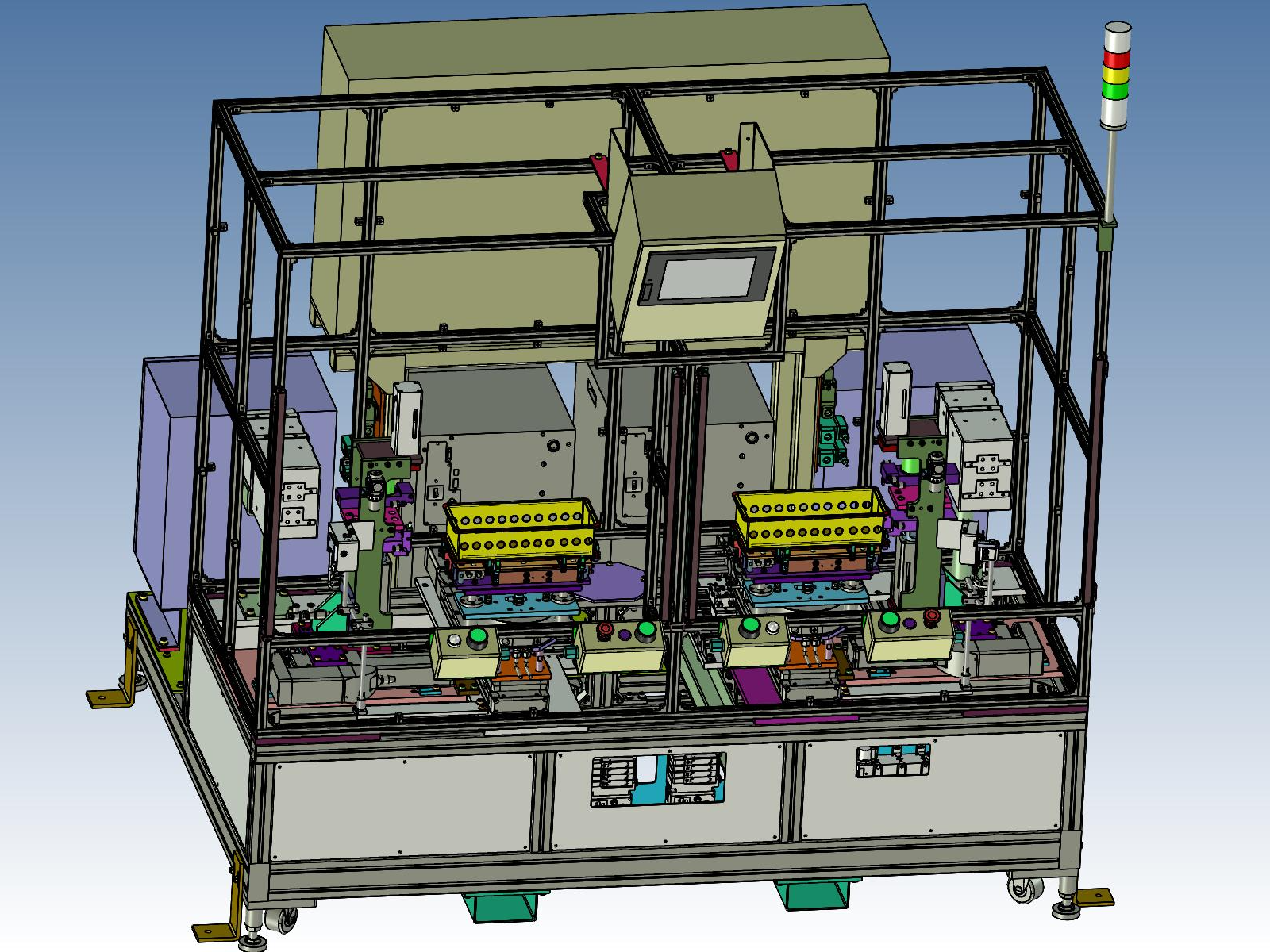

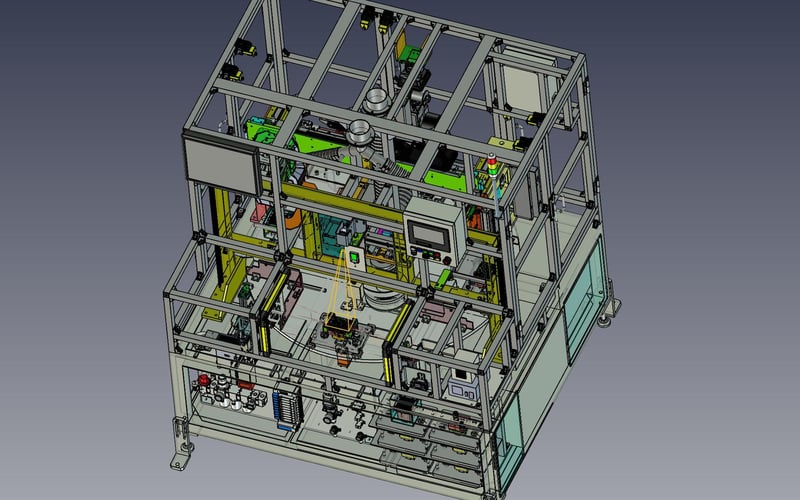

採用事例:スリーブはんだ付け機

概要

基板端子をはんだ付けする装置です。

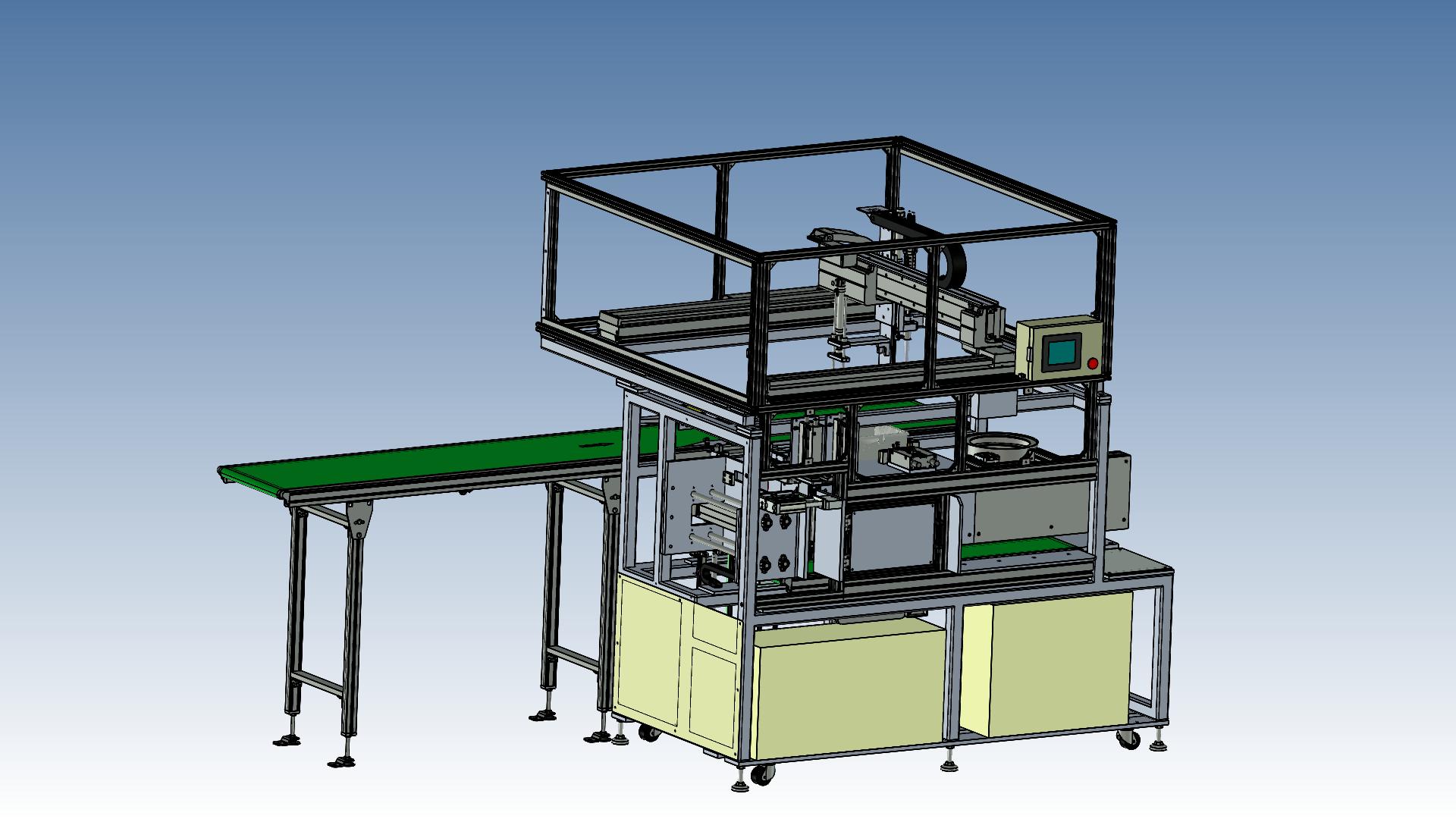

ピン径が細い(φ0.5mm)ため、コテはんだではなくスリーブはんだを選定しました。

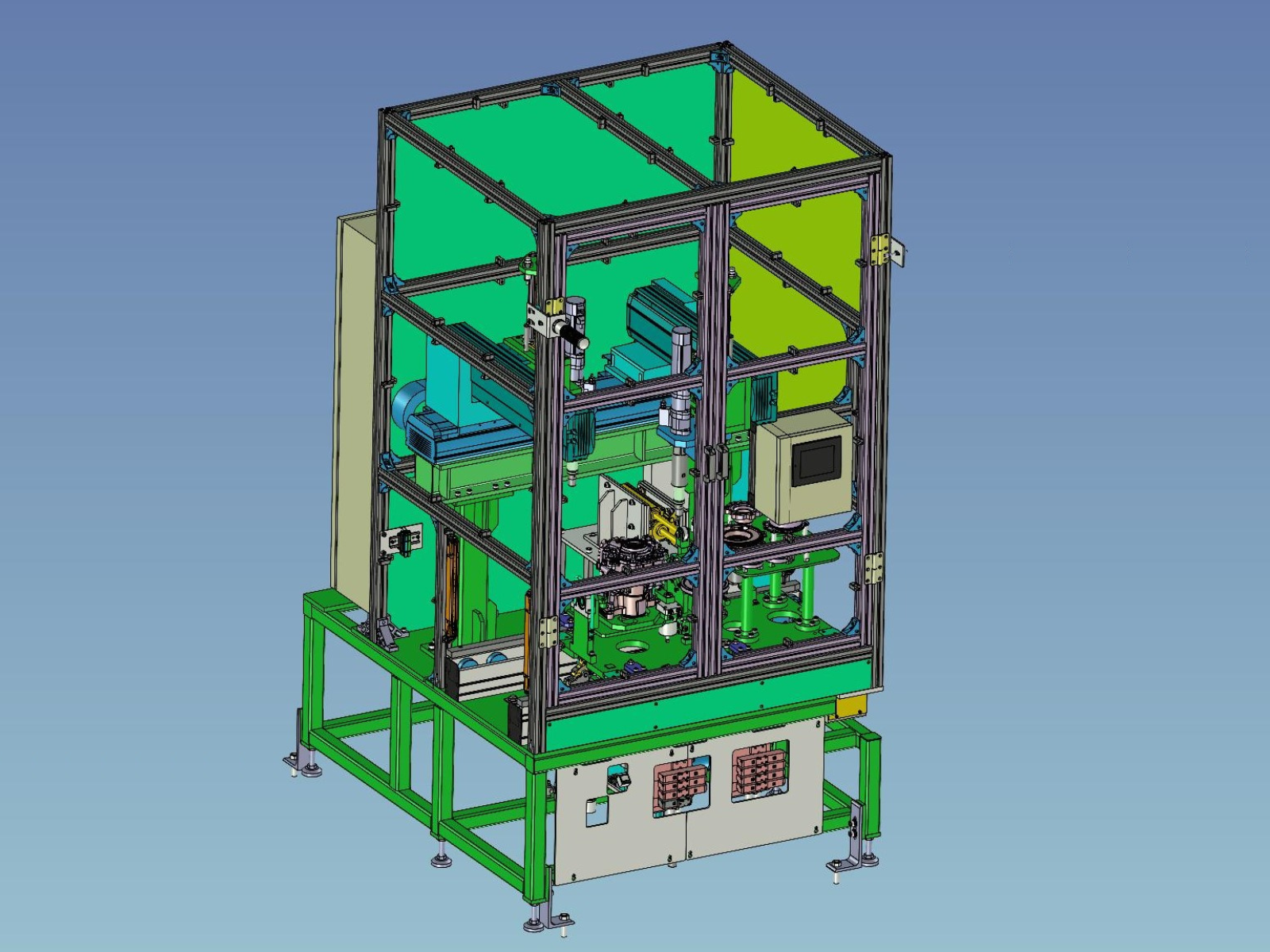

はんだ位置の精度出しのため、2Dカメラで位置補正を行っています。

はんだ完了後、3Dカメラによる形状検査で品質チェックを行っています。

ポイント

2Dカメラによる位置補正を行うことで、基板寸法のバラツキによるはんだへの影響を抑えることが

出来ました。スリーブはんだを導入したことで、品質が安定性しました。

はんだボールの飛散が無くなり、はんだ量のバラツキが無くなりました。

導入効果

捨てはんだ費用、コテのメンテナンス費用などの量産コストを抑えることが出来ます。

はんだ条件が、温度、時間、量など数値管理出来るため現場での運用管理の見える化につながります。

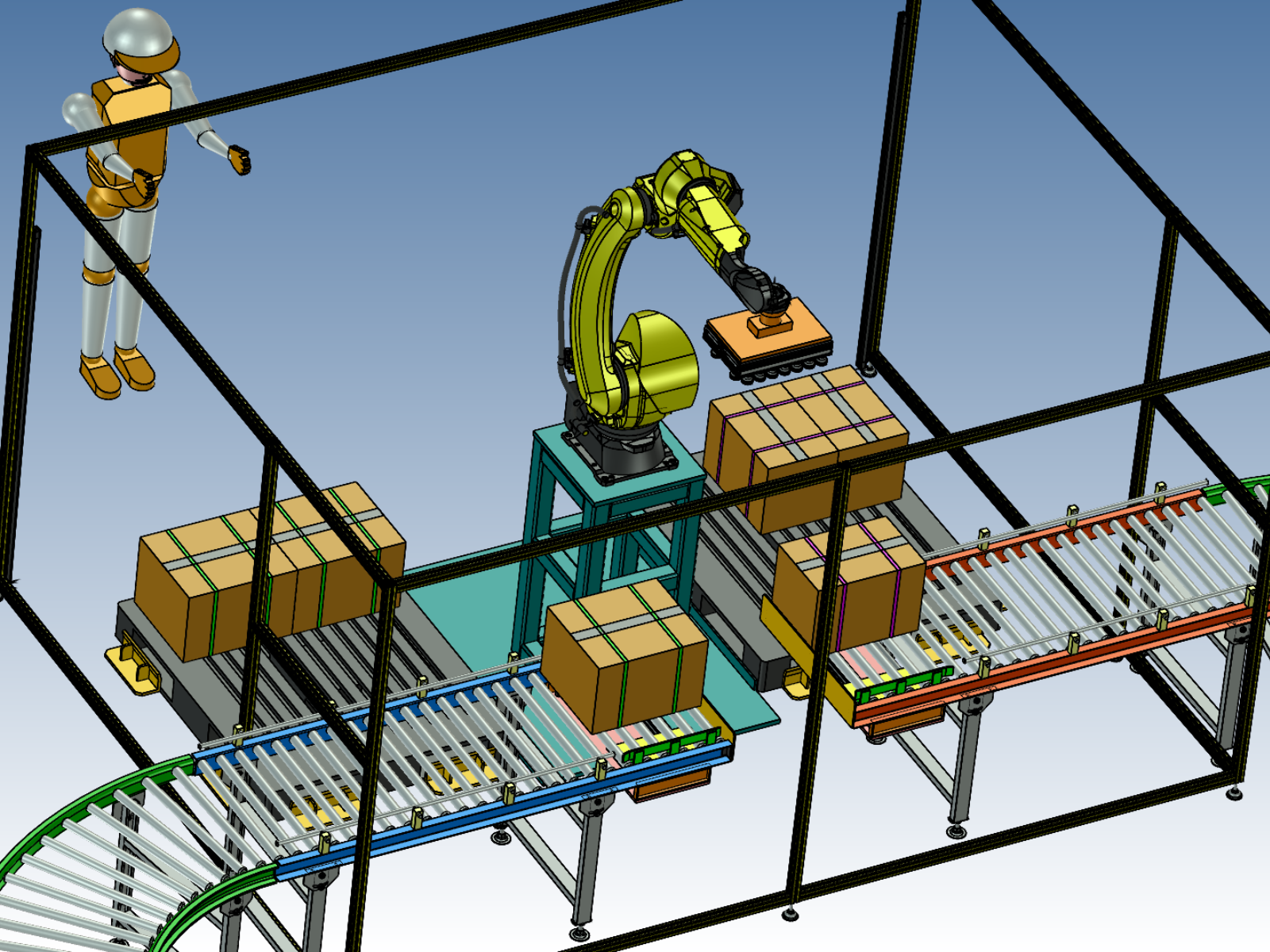

FA・自動化 事例一覧はこちら

.png)