省エネ事例⑤ 高圧ブロワーへの置き換えによる省エネ効果

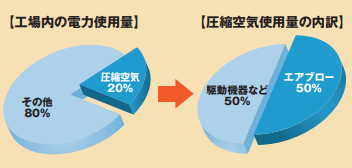

1.工場内の電力使用量と圧縮空気使用量

2.エアーブローと高圧ブロワーの比較

エアブロー工程では、コンプレッサーエアからのエアーは空気圧が高すぎるため、ノズル直前で減圧させるのが一般的です。ここに大きなエネルギーロスが発生しています。コンプレッサーエアから高圧ブロワーに置き換え、高圧ブロワーのエアーを、口径を最適化したノズルにダイレクトに供給することで、大幅な省エネシステムが完成します。これは減圧ロス削減(小出力大流量ブロワー化)によるものです。ただ、圧縮エアーの切替には、ノズル直前圧、ノズル径、ワークとの距離等、システム全体の見直しが必要になってきます。弊社にご相談いただけましたら、切替のご相談や上記内容の最適化の仕組み作りまで承っておりますのでお気軽にご相談いただけますと幸いです。

3.エアーブローから高圧ブロワーに切り替えた事例

水切り工程でエアーブローから高圧ブロワーに切り替えた事例を下記にて記載します。

既設 水切り条件 ダイカスト;800t

ダイカスト;800t

ノズル;50mm幅タイプ 11個

圧力;0.5MPa

消費空気量;1092L/min/個(1.092m3/min) 合計 12,012L/min(12.012m3/min)

ラインサイクル;60sec

ブロー時間;15sec

高圧ブロワーに変更+既存のノズルから、最適化したノズルに変更

【ノズル選定】

ノズル;ロックライン ストレートノズルφ1.5mm 8個

直前圧;90kPa(0.09MPa)

消費空気量;320L/min

①ノズル直前圧 0.090MPa

➤ノズル噴出流量Q 0.04m3/min (2.1m3/h)

②ノズル径 1.5mm

➤使用流量合計Q' 0.36m3/min (19.3m3/h)

③ワークまでの距離L 50mm

➤ワーク衝突圧P 0.0037MPa

④ノズル本数 9本

流速 69.2m/s

【省エネ試算】

①現状試算(コンプレッサ)

運転時間/日 4Hr/日 年間稼働時間 1000Hr/年

稼働日数/年 250日/年 圧縮空気単価(計算値) 1.76円/m3

電気料金単価 18.0円/kWh

コンプレッサ元圧 0.6MPa

年間稼働コスト ¥1,162,118 (必要流量×圧縮空気単価×稼働時間)

②切替後試算(ブロワ)

運転時間/日 16Hr/日

➤年間稼働時間 4000Hr/年

稼働日数/年 250日/年

ブロワ空気単価(計算値) 0.92円/m3

電気料金単価 18.0円/kWh

ブロワ元圧 0.1MPa

年間稼働コスト ¥71,024 (必要流量×ブロワ空気単価×稼働時間)

高圧ブロワーを入れたことにより、省エネ効果が ¥1,091,094 分ありました。削減率は94%です。

お役に立つことができれば幸いです。