採用事例:協働ロボットによる加工機ローディング装置で省人化

概要

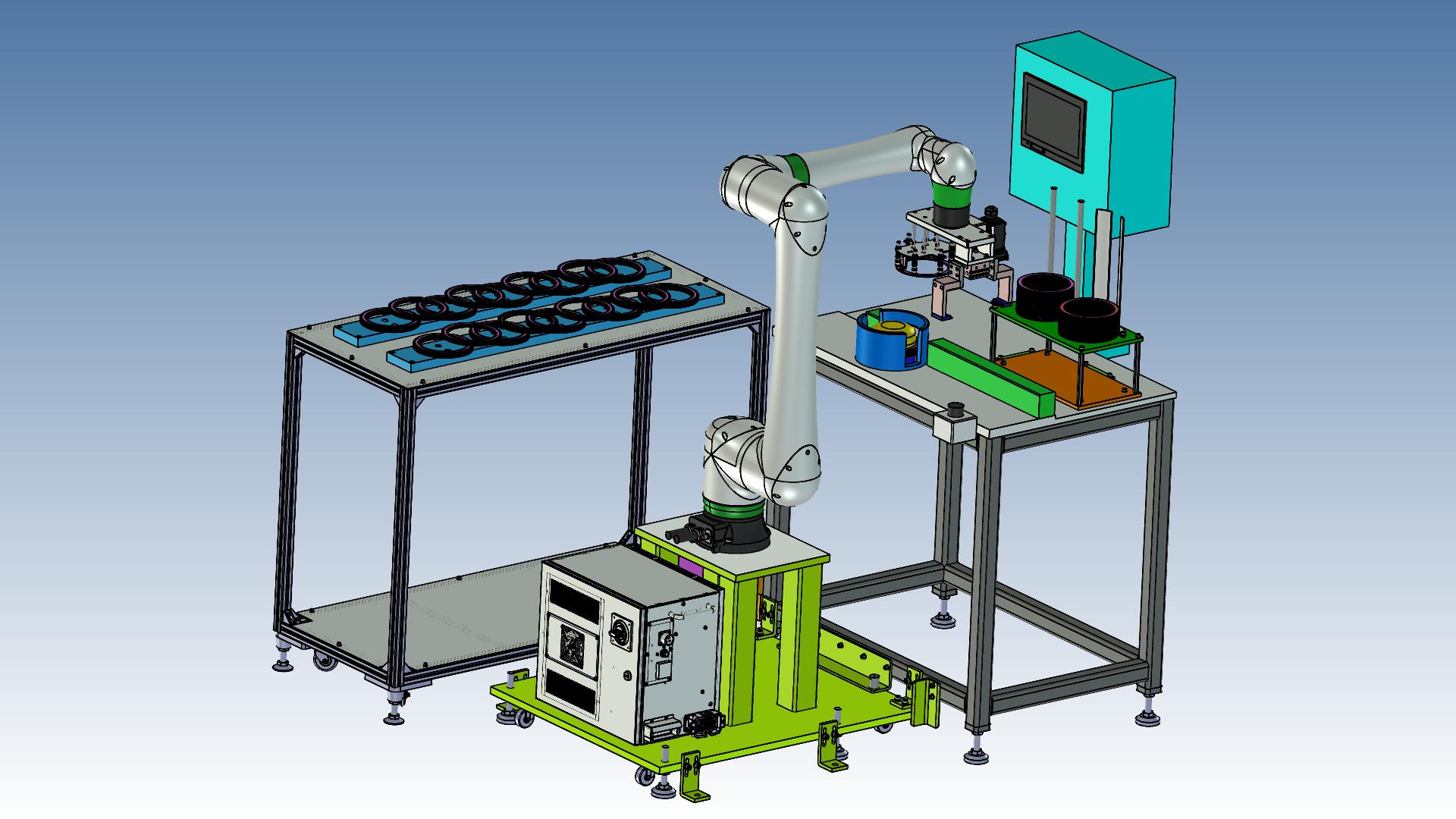

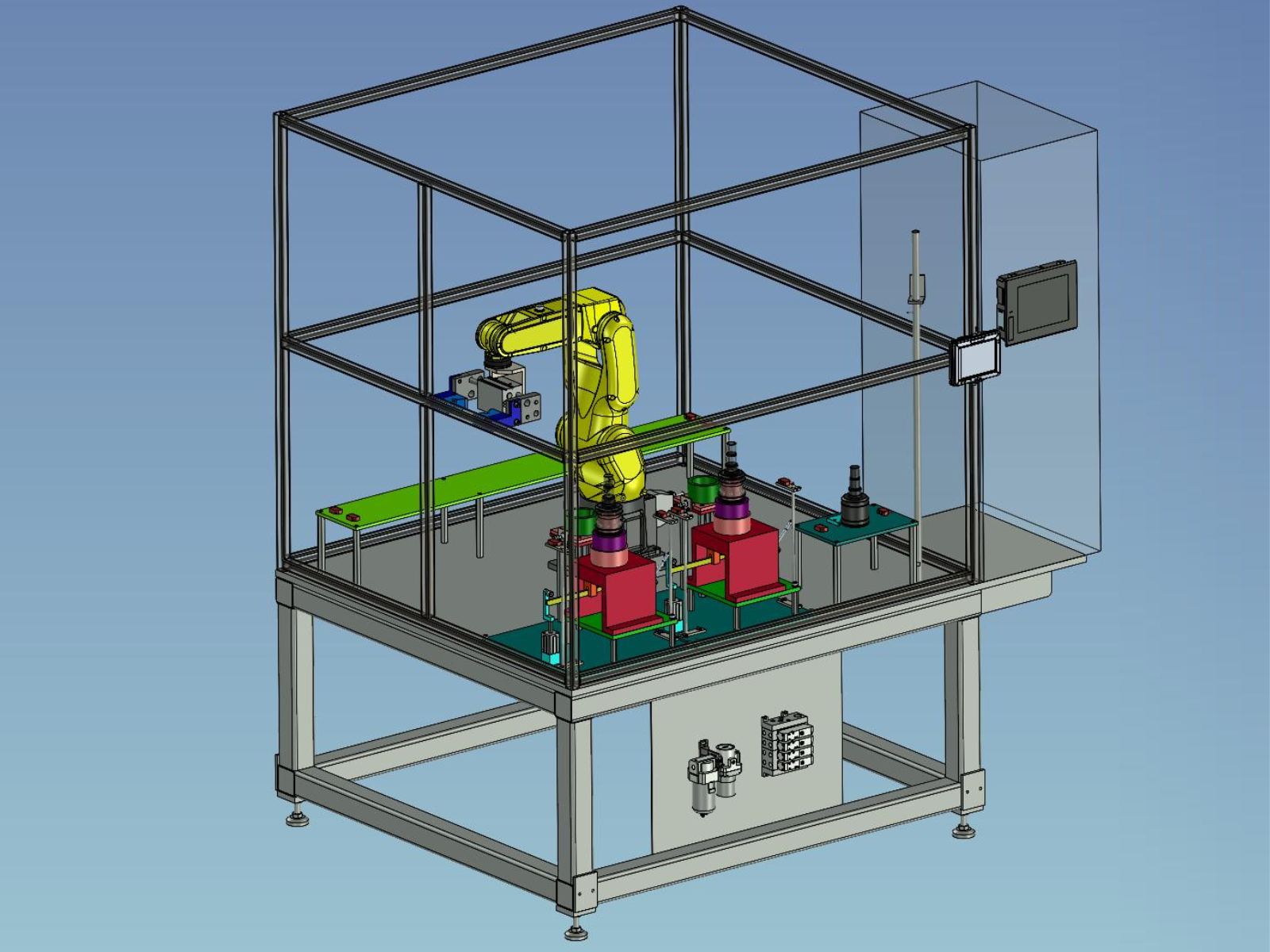

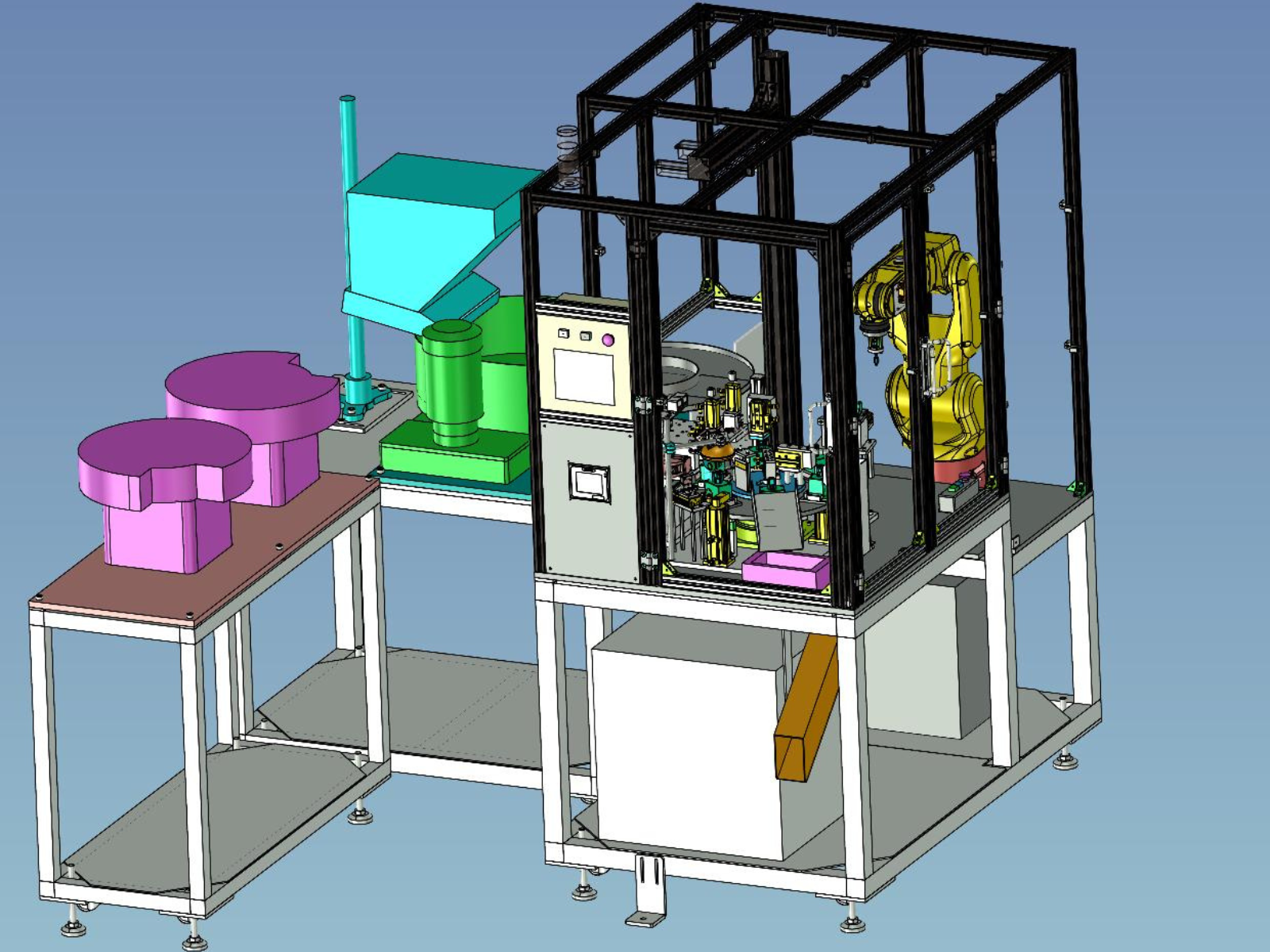

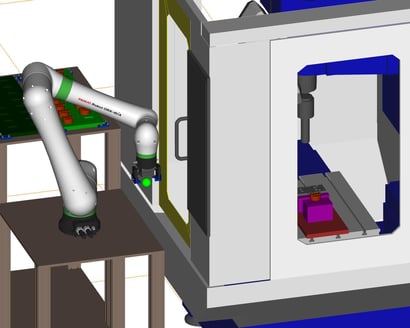

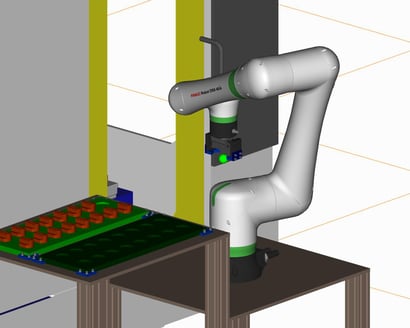

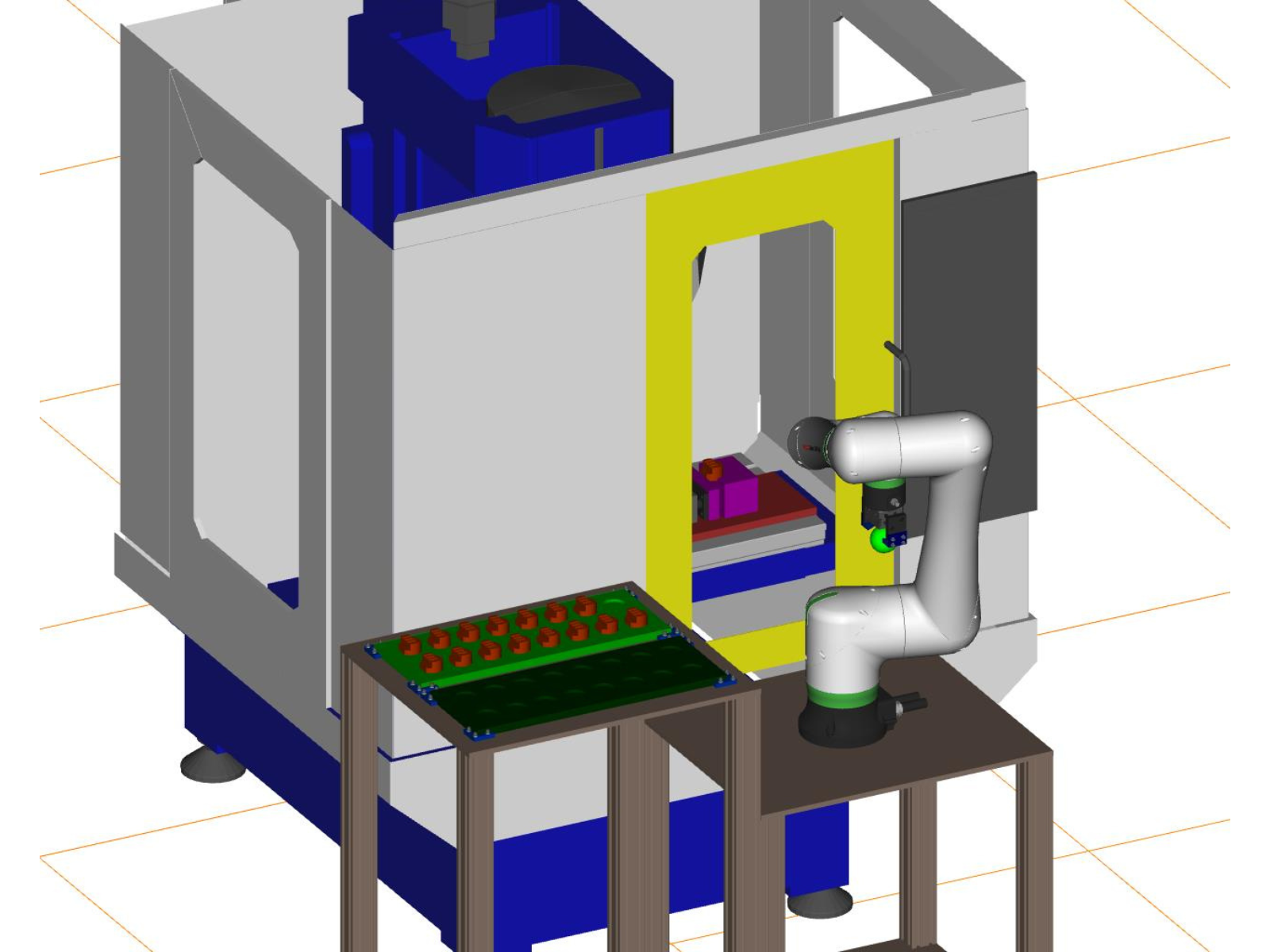

①加工機への素材投入、取り出しを協働ロボットCRX-10iAで行います。

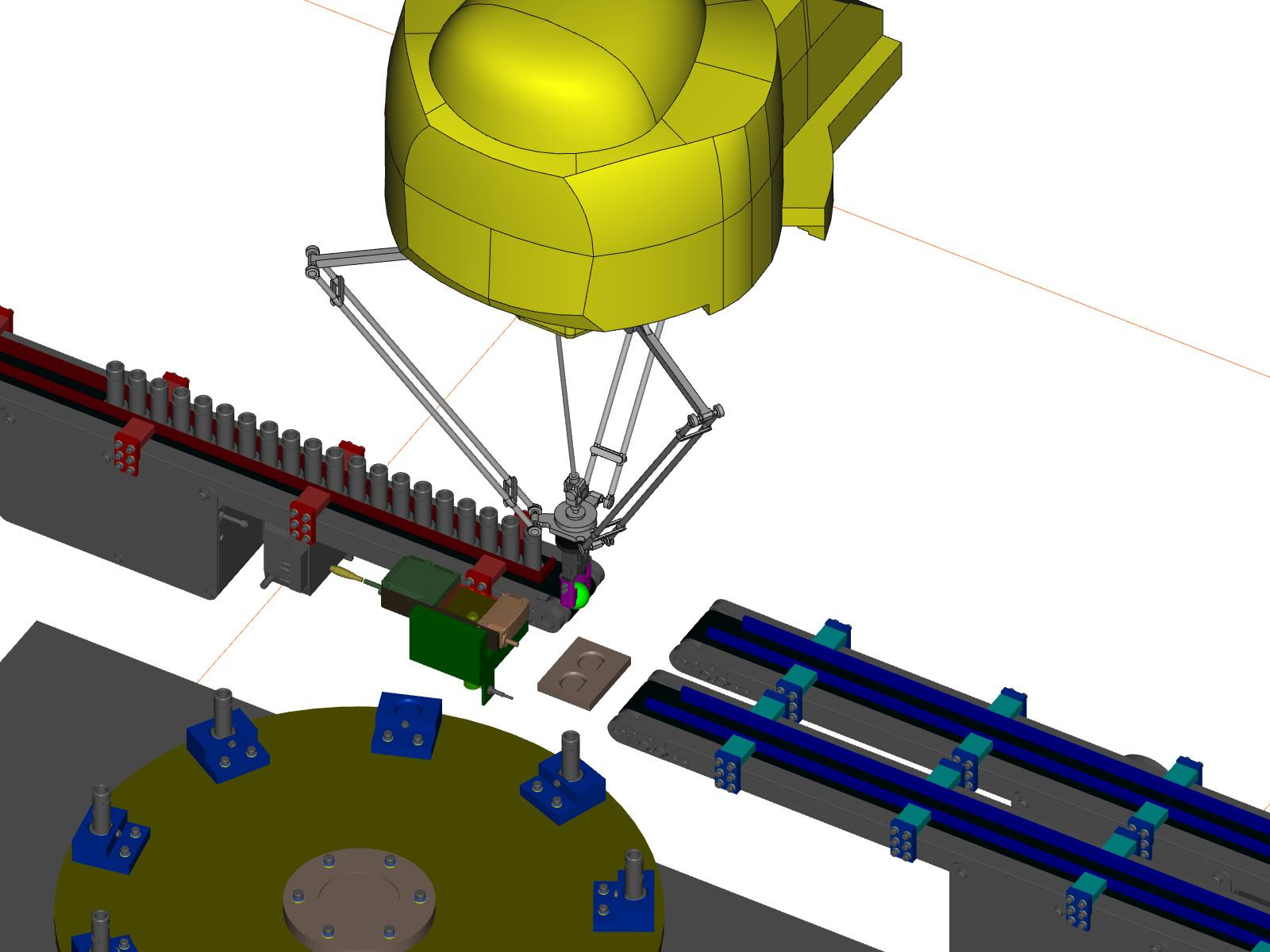

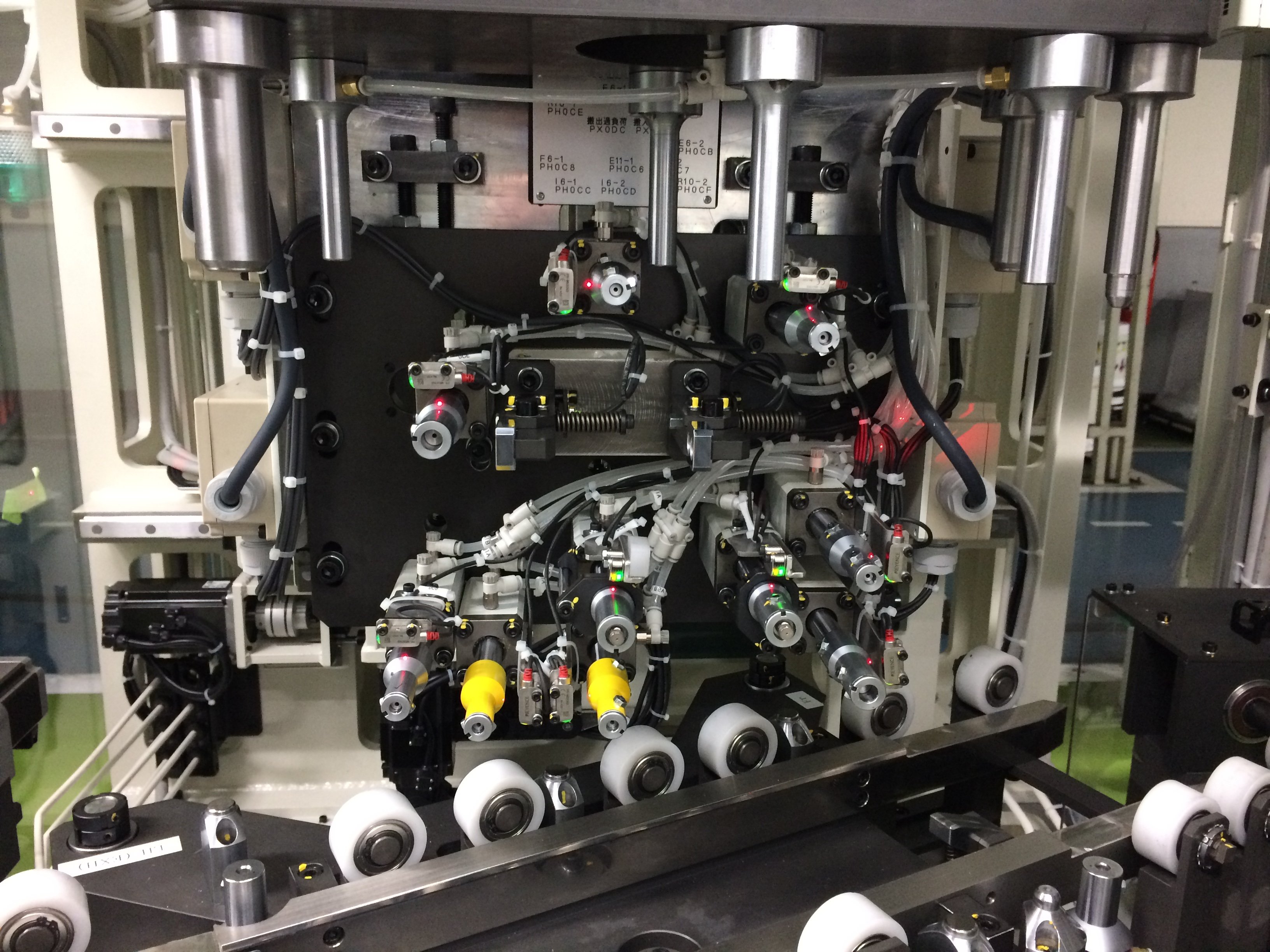

②トレーに置かれた加工素材をピッキングし、加工機の治具へセットします。

③加工完了後、製品を排出トレーへ取り出します。

ポイント

少量多品種のため、製品のセットは作業者が行っていました。自動化するにはコストが掛かり過ぎて諦めていましたが、協働ロボットで半自動化することにより、簡単に作業者の負担を減らすことができました。治具セット時や段取り替え時に起こるロボット位置ズレの修正は、協働ロボットの特徴であるダイレクトティーチングを用いることで簡単に直すことができます。製品置き場を作成するだけで簡単にローコストで導入できた事例です。

導入効果

設備導入で、ワーク投入の作業者0.5人工の工数を削減できました。0.5人工の工数を別工程へ回すことができたため、工場全体の生産数UPにつながりました。

FA・自動化一覧はこちら

%20(1).jpg)

%20(1).jpg)