Oリング・オイルシール技術講座 第3回

Oリング・オイルシール技術講座 第3回「オイルシール設計選定編」

Oリング・オイルシール技術講座 第3回は「オイルシール設計選定」という題目でお送りいたします。講師は株式会社サカエ SSE課の粟倉が担当いたします。今回の講習は「オイルシール設計選定編」ということで、オイルシールを設計、選定するにあたり、覚えておくべき基礎的な内容を解説した技術講座です。オイルシールの構造・シールメカニズムや、設計・材料選定について説明しております。オイルシールを初めて使う設計ご担当者さま必見の講座となっております。是非ご視聴ください。

【講習のアジェンダ】

1.オイルシールとは

構造とシールメカニズム

2.オイルシールの選定

形状選定・材質選定

3.オイルシール取付部の設計

軸部・ハウジング部

4.質疑応答

【本セミナーの文字起こし】

▶1.オイルシールとは ⑴オイルシールの分類

オイルシールの密封装置としての分類です。オイルシールは密封装置として、運動用途の中の接触形のシールです。同じ接触形のシールの分類には、メカニカルシールやUパッキン等のリップパッキンがあります。

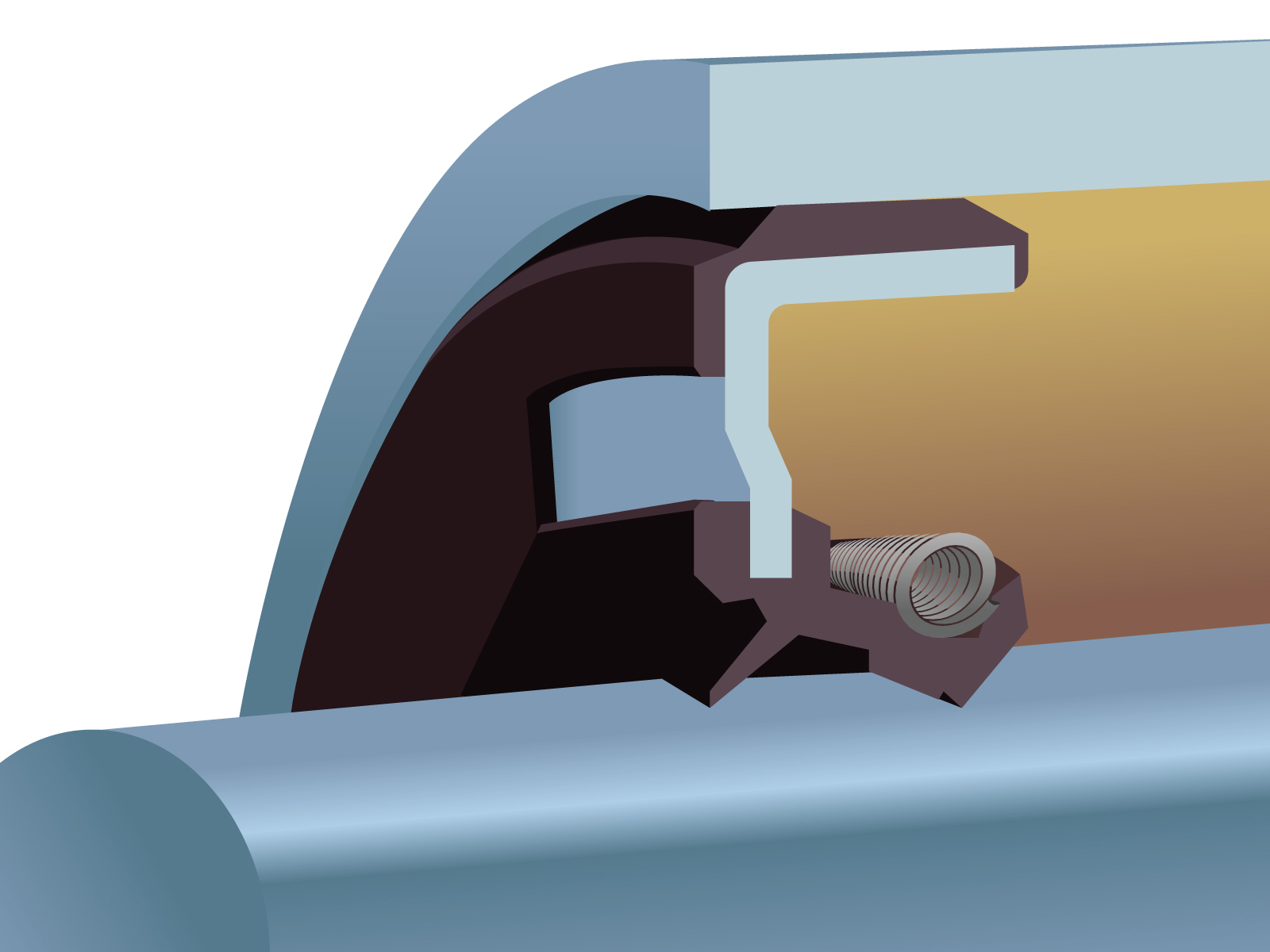

▶1.オイルシールとは ⑵オイルシールの構造

オイルシールは役割として、ハウジングに取り付けられ、回転する軸との間で密封対象のオイルやグリスの漏れを防ぎ、また外部からのダストの侵入を防止する役割を持っています。右の絵はオイルシールの密封機構、シールメカニズムになります。オイルシールの密封機構として、リップ摺動面での吸い込み作用により、オイルを

密封しています。また、リップ摺動面に油膜が循環していることで、摩耗が少なく長期に密封性を保ったまま使用することができます。右の絵のように、赤い部分が油膜と書いてありますが、オイルシールはシール対象物の油をリップと軸の接触面の油膜として使用しております。これについてはオイルシールの吸い込み作用と合わせて次のスライドでご説明させていただきます。

▶1.オイルシールとは ⑶回転用オイルシールの吸い込み特性

吸い込み作用が発生する条件は、

①接触面圧分布のピークが油側にあること

②摺動面に微細な凹凸を有すること

となっています。

①ですが、右の絵が、ピークが油側にある面圧分布のイメージとなります。オイルシールは軸に対してこのような形で取付けられたときに面圧が発生するような構造となっております。

▶2.オイルシールの選定

①型式選定(形状選定) 密封対象・油量・圧力・外部条件

②ゴム材料選定

③金属材料選定 内環材料・スプリング材料

④寸法選定 軸径・ハウジング径・幅

▶2.オイルシールの選定 型式(形状選定)

▶2.オイルシールの選定 ⑴代表的な形状

オイルシールは密封対象、外部ダストの有無、内部圧力の有無で使用できるオイルシールの形状が異なります。

▶2.オイルシールの選定 ⑵形状選定フロー

こちらはNOKカタログ掲載のものを載せています。フローに添って使用条件毎に選択できるオイルシールを確認していきます。まず使用条件をご確認いただいた後で、選定のフローとしては、作動が回転なのか往復動用途なのかというところでフローが分かれます。

往復動用途の方が選択の幅が少ないため、先に説明させていただきます。往復動用途で、使用条件80℃を超え、または速度が1.5m/secを超える場合は特殊な設計となりますので、メーカーへの相談が必要となります。今の条件以下で使っていただく場合には、オイルシールのTC4型ですとかTB4型というものが潤滑対象油がグリース、潤滑油、オイルであった場合に使用可能な往復動用途のオイルシールとなります。

作動用途が回転用途の場合ですと、次に端面からの装着が可能か不可能かで型式が変ります。端面からの装着が不可の場合には、MG型を選択する、ということになります。端面からの装着が可能な場合、機械構造として、オイルシールの取付の状態なんですけれども、端面が摺動する、軸が摺動する、ハウジングが摺動するという3つのフローに分かれます。端面摺動の場合は、端面用オイルシールのVR型となります。ハウジング内面が摺動する場合には、OC型ですとかOKC3型というオイルシールとなります。軸面が摺動する場合には次にハウジング形状が溝あり溝なしというような選択をすることになります。溝ありの場合はZ型のオイルシールを選定していただくことになるんですが、Z型はよくプランマブロックのシールで使われているシールです。溝がなしの場合ですと、次の選択で軸径がφ300異常なのかφ300以下なのかというところで、軸径がφ300を超えた場合には選択できるオイルシールの形状が決まっておりまして、ダストのあるなしで形状が若干違うんですが、ダストなしですと、SBB型や大径SB型、ダストありの場合は大径TB型を選択していただくことになります。

次に軸径がφ300以下の場合に、密封対象によってさらに選択が分かれます。密封対象がグリースの場合、潤滑油の場合、潤滑油・グリース以外の場合の3パターンです。潤滑油・グリース以外の場合ですと、リップと軸の摩耗を抑えるためにリップ材質が自己潤滑性を持っている、樹脂でできているリップのオイルシールを選択

していただくことになりまして、型式としてはSA1J型、VAJ型、KA3J型と3つの形状からご仕様に合わせて選択していただく形となります。また、密封対象がグリースの場合ですと、ダストのありなしという選択肢があるんですけれども、V型やK型のオイルシールを使用していただくこととなります。

次に密封対象が潤滑油の場合ですけれども、選択肢の中に油量とありますが、密封対象の潤滑油をオイルシールの潤滑として使えるか使えないかという選択となります。油量がなしの場合、密封対象油を潤滑として使えない場合には、TCJ型と言いましてオイルシールのゴム、リップの先端に自己潤滑性のある樹脂をコーティングしてあるものを選択していただくこととなります。油量がある場合、圧力によってフローが分かれます。圧力の確認をしていただいて、MAX使用圧力が0.03MPa、0.03MPaを超える場合とフローが分かれます。圧力が高い場合には、それぞれMAXで0.3MPa、0.98MPa、2MPaまでそれぞれ使えるオイルシールがありますので、それはそれぞれこちらのTCV型、TCN型、TCZ型というようなものを選択していただくこととなります。

圧力が0.03MPa以下で使っていただく場合のオイルシールは、さらに二液分離が必要かという選択があります。二液分離が必要な場合、両側油の場合はSC型、SB型を2個使っていただくことと、1つのオイルシールで二液が分離することができるDC型、DB型を使っていただくことになります。また、片側が油のように潤滑性があるものではなくて、泥水なんかのシール対象物ですと、少し形状が特殊なQLFY型というオイルシールもご用意させていただいております。二液分離がない場合ですと、ダストのありなしで形状選択することになるんですが、S型やT型、またダストが多い場合、TCK型のようなオイルシールを選択することになります。オイルシールの形状としては、ここが一番標準的なものになります。

▶2.オイルシールの選定 ⑶はめあい部の選定

はめあい部に求められる働き

・ハウジングに固定(抜けない)

・シール性(はめあい部より漏れない)

S型、T型、V型、K型等、外周面が金属材でできているもの、ゴム材でできているものという風なオイルシールがありますけれども、使い分けとしては、特徴や注意点、こちらにありますけれども、ハウジングの材質で使い分けするのが良いかと思います。ハウジングの材質が鋼材などの鉄系の材料の場合はB型を。アルミなど、熱による寸法の変化が大きい材質の時にはC型、と使い分けをすると良いかと考えます。

▶2.オイルシールの選定 ⑷オイルシール用ゴム材料に要求される性質

①密封対象油に対し耐性があること【耐油性】

②環境温度に対し耐性があること【耐熱性・耐寒性】

③耐摩耗性に優れていること

④耐オゾン性に優れていること

これらの性質によって、オイルシールに用いられる主要ゴム材料は

・ニトリルゴム(NBR)

・アクリルゴム(ACM)

・シリコンゴム(VMQ)

・フッ素ゴム(FKM)

等がよく使われています。

▶2.オイルシールの選定 ⑸ゴム材料の性能比較

それぞれのゴム材料には異なる特性があります。耐熱性が良いゴム材料、耐油性が良いゴム材料、また価格面で他のゴム材料と比べてメリットがあるものというような形で、それぞれ特性を持っております。オイルシールのゴムとして比較的多く使用されるニトリルゴムは価格面で有利で、耐油性に優れているゴム材料となっております。

▶2.オイルシールの選定 ⑹ゴム材料の耐熱性目安

それぞれゴム材料で耐熱温度は異なります。使用条件にあったゴム材料の選定をお願いいたします。

また、カタログには各ゴム材料の耐熱性使用温度範囲というものが記載がありますけれども、耐久寿命についてはほとんどのカタログには掲載されていません。オイルシールの寿命に関しては様々な要因がありまして、使用条件によって左右されるために一般的に計算などで求めることができないからです。

▶2.オイルシールの選定 ⑺各ゴム材料と耐油性

ニトリルゴムはブレーキ液に対して若干劣るんですが、それ以外の油種類に関しては耐性のあるゴムとなっております。ニトリルゴムで使用する温度に心配があるときは、アクリルゴムを使っていただくようなイメージかと思います。また、フッ素ゴムは耐油性・耐熱性に優れるゴムになっています。こちらの表ではシリコンゴムは耐油性が他のゴムと比べて若干劣っているような表となってしまっておりますが、シリコンゴムは耐寒性に非常に優れるゴムですし、一部溶剤に対しても他のゴムと比較すると耐薬品性というのが優れている特性を持っております。シール対象物、使用温度にあったゴム材料の選定をお願いいたします。

▶2.オイルシールの選定 ⑻金属材料選定 金属環・スプリング

シール対象物が水、薬品、海水等で鋼板やピアノ線等の鉄系の材料の場合、錆の発生が心配される場合がありますので、その場合にはステンレス系の材料の使用をおすすめいたします。

▶2.オイルシールの選定 ⑼寸法選定 軸径・ハウジング径・幅

⑴~⑶までオイルシールの仕様が決定されています。使用する軸径やハウジング寸法に合わせてカタログにてオイルシール寸法を確認してください。ここまでの手順でオイルシールが決定します。

▶3.オイルシール取付部設計 ⑴軸部の設計基準

軸部の設計として推奨する材質は機械構造用鋼、低合金鋼になります。軸の表面硬さについてもHRCで30以上を推奨いたします。軸が柔らかい場合、オイルシールによって軸の傷付きが発生する可能性が上がります。また、オイルシール取付部の軸の表面の粗さについても面粗度の管理が必要となります。面粗度についてはRaやRzなどの面粗度の表し方によって数値が変わるんですけれども、それぞれこちらの推奨値内での面粗度の管理をお願いいたします。推奨値を外れて使っていただいたらすぐにダメかということではないんですけれども、リップの摩耗に対して面粗度は非常に影響を与えますので、表面の面粗度の管理ができていない場合、リップが早期に摩耗してしまい、オイルシールから漏れが発生する原因の一つとなりますので、面粗度の管理もお願いいたします。また、軸の加工方法なんですけれども、グラインダ仕上げ、特に送りをかけないという縛りがありまして、送りをかけないグラインダ仕上げで加工をお願いいたします。送りをかけないという部分なんですけれども、加工目が軸に方向性を持たせてしまうと密封対象物であるオイルなどの漏れに繋がることになりますので、送りをかけない加工方法でお願いします。

寸法公差につきましては、JISのh9を推奨しております。軸端部の加工についても、オイルシールを取り付けるときに、リップ傷、リップの反転、バネの脱落という不具合が発生することがありますので、軸端部への面取り加工をお願いいたします。面取り加工の寸法等についてはこちらの表を参考にしてください。

▶3.オイルシール取付部設計 ⑵軸材質と仕上げ

こちらの表は推奨していない材質と、それぞれの留意点についてまとめています。鋳鉄は表面にピンホールがある場合がありまして、そのピンホールが密封対象であるオイルなどの漏れの原因になることがあるので推奨しておりません。また、樹脂は過大摩耗や発熱により漏れの原因となることがあります。セラミックスについては、表面の粗さが大きく過大摩耗を発生させやすいため推奨しておりません。軸の仕上げについてなんですけれども、先ほど申し上げましたグラインダ仕上げに関しましては、送りをかけないグラインダ仕上げを推奨しております。また、エメリーペーパという仕上げ方法がありますが、こちらも送りをかけない方法であれば推奨する仕上げ方法となります。旋盤仕上げについては、軸に方向性が発生するのと旋盤目が大きく、隙間漏れが発生する

ため推奨しておりません。スーパー仕上げについても綾め加工目による方向性のために推奨しておりません。また、ローラ仕上げについては旋盤加工目の残りですとか、後は表面の粗さが小さくなってしまうため、潤滑不良を起こすために推奨しておりません。詳しくは次のスライドで、それぞれの表面状態・粗さ曲線を表にまとめております。

▶3.オイルシール取付部設計 ⑶軸仕上げ方法と表面状態

グラインダ仕上げやエメリーペーパ仕上げは表面状態で、方向性がないような写真となっております。また、粗さ曲線も微細な粗さが連続して、凹凸となっておりますので、オイルシールの吸い込み作用を発生させる条件としても一致しておりますので推奨しております。旋盤仕上げ、スーパー仕上げ、ローラー仕上げ、それぞれ軸の方向性や旋盤目残り、また粗さ小という部分が写真として載っているんですけれども、旋盤仕上げは推奨していないのは、旋盤目が連続して起こっているんですけれども、軸に方向性があること、スーパー仕上げも軸に加工の方向性が起こってしまうということで推奨しておりません。ローラー仕上げも粗さ曲線を見ていただくと、微細な凹凸が連続している表面状態となっていないので、こちらはオイルシールの吸い込み作用が発生し辛く、潤滑不良を起こし、リップの早期の摩耗に繋がってしまうために推奨はしておりません。

▶3.オイルシール取付部設計 ⑷軸設計・取付時の注意点

こちらはオイルシールの取付時の注意点になります。軸の端面に面取り加工がされていない場合に、エッジ部分でリップの先端に傷が発生しやすかったり、軸を挿入するときにバネの脱落が発生しやすいものとなってしまいますので、軸単の面取り加工をお願いします。また、オイルシールを取り付ける軸に対して、キー溝やスプライン等の加工がある場合、オイルシールのリップを傷付けることがありますので、右の図のようなカバーを設置して、オイルシールを取り付けていただくことを推奨しております。

▶3.オイルシール取付部設計 ⑸偏心の影響

取付け偏心がある場合にはリップに偏摩耗が発生します。軸偏心がある場合にはリップの追従性が低下し、また、軸に偏摩耗が発生します。オイルシールの偏心量の許容についてはカタログに記載がありますので、それぞれ確認いただき、偏心について確認をし、設計を進めていただくことをお願いいたします。

▶3.オイルシール取付部設計 ⑹ハウジング部設計基準

ハウジングの材質につきましては、熱膨張係数の小さい金属を使っていただくことをおすすめします。例えば、機械構造用鋼などです。次にオイルシールを取り付ける部分、内面の粗さについても面粗度の管理をお願いいたします。外周が金属でできているオイルシール、外周がゴムのオイルシールで推奨する面粗度の値が異なるんですけれども、こちらに記載があります推奨値内での面粗度の管理をお願いします。面粗度はシールの抜けの防止や外周漏れについて影響を与えますので、面粗度の管理は必要です。ハウジングの寸法公差になるんですけれども、呼び外径によって公差が少し異なりまして、呼び外径寸法が400mm以下の場合は、JISのH8。呼び外径寸法が400mmを超える場合はJISのH7を寸法公差として推奨しております。ハウジングの穴部の設計についてもオイルシールを取り付ける際に外周むしれを防止するために、面取りを設置していただくことをお願いいたします。面取りの寸法に関しては、こちらにある値を推奨値としておりますので、参考にしてください。

▶3.オイルシール取付部設計 ⑺シール押さえについて

シール対象物側に圧力が発生する場合には、オイルシールの抜けを防止するためにシール押さえを取り付けていただくことを推奨します。左の写真は、オイルシールをハウジングに取り付けた後、外側から板状のシール押さえを取り付けた状態です。右の図は、ハウジングではなくてシール押さえ自体にオイルシールを取り付けて、ハウジング側にねじ止めしているような構造の絵となっております。右のようなシール押さえの場合には、軸に対して偏心が起こらないことや、傾斜取り付けにならないような注意が必要となりますので、お願いいたします。

▶3.オイルシール取付部設計 ⑻ハウジングの非推奨形状

ハウジングを二つ割のハウジングで作ることは、合わせ面からの漏れが発生したりですとか、偏心が大きくなるために推奨はしておりません。また、鋼板ハウジングの場合は、はめあい部がテーパーになってしまう可能性があり、オイルシールの抜けが発生する可能性があったりですとか、あと真円度が出ているかという問題があるので推奨はしておりません。また、ネジ式のハウジングについては取付の偏心が大きくなったりですとか、傾斜取り付けになってしまう場合があるので、推奨をしておりません。これらの使用については、オイルシールのハウジングとしては避けていただくことをお願いします。本日のセミナーは以上の内容です。何かご質問やご相談がありましたら、お願いします。

.png)