Oリング・オイルシール技術講座 第4回

Oリング・オイルシール技術講座 第4回「オイルシール不具合事例と対策」

Oリング・オイルシール技術講座 第4回は「オイルシールの不具合事例と対策」という題目でお送りいたします。講師は株式会社サカエ SSE課の粟倉が担当いたします。今回の講習は「オイルシール不具合事例と対策」ということで、オイルシールのよくある不具合事例、その原因と対策を解説します。保全ご担当者必見のセミナーとなります。ぜひご視聴ください。

【講習のアジェンダ】

1.オイルシールの取り扱い

保管、グリース充填、組込み方法

2.オイルシールの不具合事例

原因と対策

3.質疑応答

【本セミナーの文字起こし】

▶1.オイルシールの取り扱い

▶1.オイルシールの取り扱い ⑴オイルシールの保管

①保管方法

・傷、異物、錆が発生しない環境

・高温下でゴムの劣化が発生しない環境

・運搬時衝撃が発生しない環境

②保管期間

ゴムの材料によって、ゴム単体品の場合には保管期間の目安が異なるんですが、オイルシールの場合には、金属管などを使用しているため、ゴム焼き付け品となります。材料によって保管の目安については違いがなく、およそ目安としては保管期間10年と考えていただければと思いますので、よろしくお願いいたします。

▶1.オイルシールの取り扱い ⑵軸・ハウジングの保管

オイルシールを取付する軸やハウジングを保管する際にもご注意をお願いしたい点がございます。軸やハウジングを運搬する際には、それらに傷が発生しないように運搬用の治具を取り付けていただくことをおすすめして

おります。こちらの資料を参考にしていただいて、運搬時の治具、樹脂のキャップ、ハウジングを乗せるような運搬治具をお使いいただいて、傷の発生防止をお願いいたします。

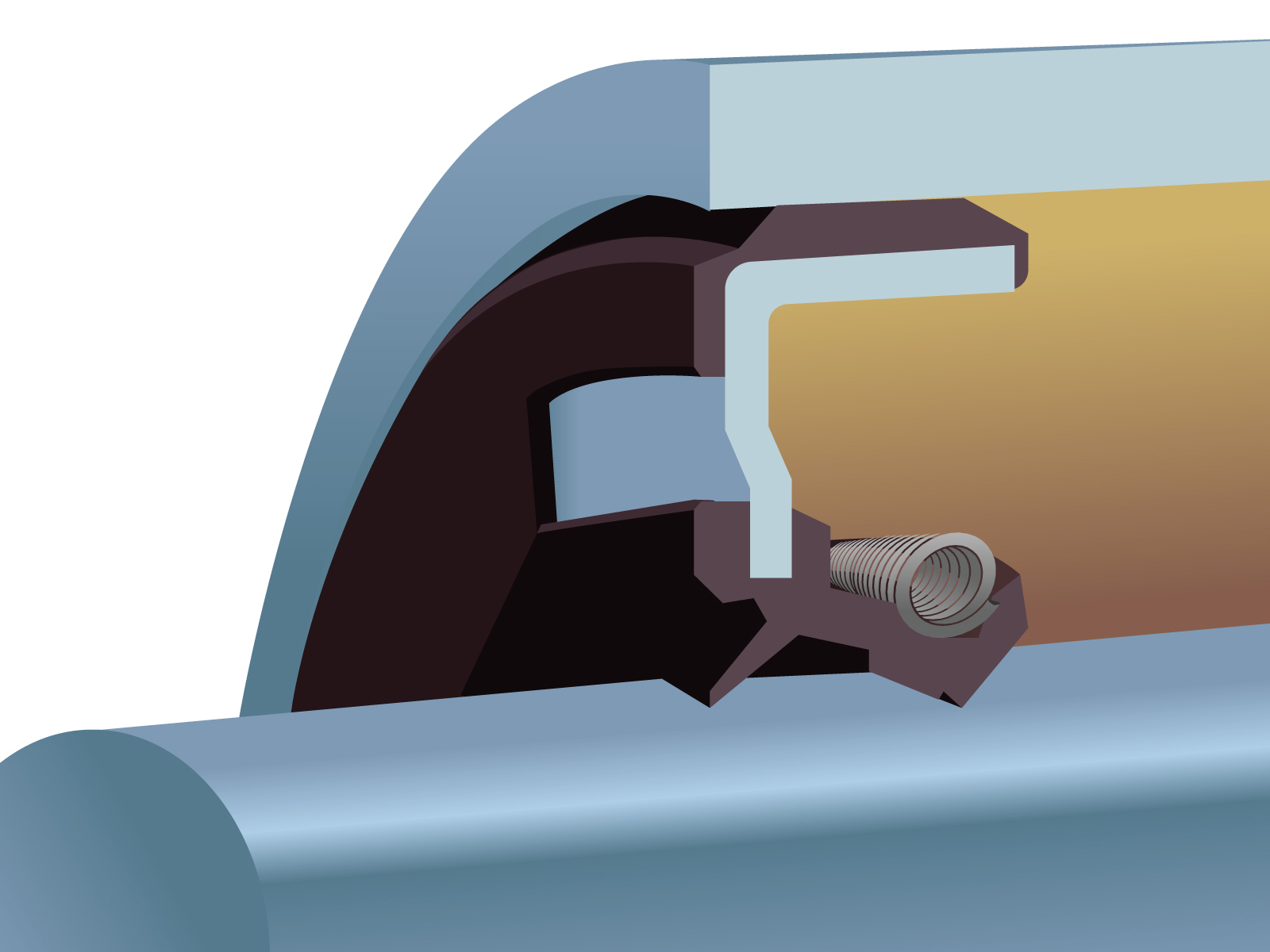

▶1.オイルシールの取り扱い ⑶リップへのグリース充填

オイルシールのリップ部へは、リップ部潤滑のためにグリースを塗布していただくことを推奨しております。T型、K型等のように、リップが2つ以上あるオイルシールの場合には、リップ間へ下記の例(良い例)を参考に、グリースを充填していただきたいと思います。また、S型やV型等のように、リップが1つのオイルシールにつきましても、リップの先端へ潤滑のためにグリースを塗布していただくことをお願いいたします。

Bの悪い例なんですが、リップが2枚あるオイルシールのグリースの充填として、リップ間から盛り上がるような形でグリースを充填されてしまっている写真になります。この後の不具合事例と対策のところでも出てきますが、こういった形で、組付け時にはみ出してしまうように大量のグリースを塗ってしまいますと、オイルシールからの油の漏れと誤認識される恐れがあるため、あまり盛り上がらない程度のグリースの充填をお願いいたします。

▶1.オイルシールの取り扱い ⑷オイルシール組込み方法(良い例)

オイルシールを組み込む際には、図のような治具を用いて、傾斜しないようにオイルシールの組付けをお願いいたします。例1は、オイルシールの大気側の面全体を組込み用治具で押しておりますので、問題ない治具となります。例2は、オイルシールのシール対象物側から押し込んでいるんですが、一番オイルシールをハウジングに取り付ける際に力がかかる、オイルシールのはめ合い部分に関して、治具で押し込んでいるため、こちらも

問題ない例となります。例3につきましても、オイルシールのはめ合い部分に対して組込み

用の治具が当たっている形となります。これは、ハウジングの穴の中までオイルシールを

押し込みたい時に使うような治具になるんですが、こういった場合にも、こちらの例を参考に治具を作っていただいて、適正な形でのオイルシールの組込みをお願いいたします。

▶1.オイルシールの取り扱い ⑸オイルシール組込み方法(悪い例)

例1、または例2のような治具を使いますと、オイルシールを押す力とはめ合い部にかかる力が逆向きになるため、オイルシールの金属管が変形するような形となってしまいますので、避けていただければと思います。また、例3のようにオイルシールが傾斜している状態で組込み用治具を用いて押し込むと、はめ合い部がむしれたり、かじられたりして、オイル漏れの原因となります。

2.オイルシール不具合事例 ⑴オイルシールの不具合事例について

漏れは、使用上の問題と選択上の問題に大別することができます。

また、それぞれの漏れの要因については、資料の一番外側にありますような原因が考えられます。この後のスライドで、赤い枠の症状について詳しく説明をさせていただきます。

漏れの要因について細かく分類しますと、こちらの表のような形になるんですが、リップ部からの漏れの要因、はめ合い部からの漏れの要因、それぞれでオイルシールにどのような症状が出るかということをフローにしております。

また、それぞれの症状に対して、原因となるものを一番右の枠の中に記載しているんですが、この右枠の中では原因となるものが複数ありますので、1つの原因でオイルシールに色々な症状を発生させるというという風なことも言えると思います。

▶2.オイルシール不具合事例 ⑵リップ過大摩耗

実際の不具合事例についてご紹介させていただきます。こちらは、リップ過大摩耗の事例となります。発生要因としましては潤滑不足になるんですが、潤滑が不足していた際、オイルシールに出る症状としましては、リップ先端の摩耗が大きく、摺動面がスライドの写真のように荒れているような状態が潤滑不足による過大摩耗の状態になります。

原因としましては、当初想定していた潤滑油が指定量以下の封入量で、軸が乾燥状態で回転させたり、オイルシールの近くの構造が、オイルが回らないような構造になっていたり、飛沫潤滑を考えられていた場合ですと、始動から数分間、飛沫潤滑が十分ではなく、無潤滑状態に近い状態で軸を回転させた場合に、こういった潤滑不足による過大摩耗が発生します。

対策としましては、潤滑油を指定量まで補給していただいて運転するですとか、応急処置としては、オイルシールをシングルのものをお使いいただいている場合でしたら、ダブルリップタイプへ変更していただいて、リップ間に初期潤滑のためのグリースを塗布していただくことが応急処置になります。恒久対策としては、オイルシール周辺の構造を変更していただけるようでしたら見直しをしていただいて、油がリップ部まで回るような構造に変えていただくということが対策となります。

こちらもリップの過大摩耗の不具合事例になるんですけれども、発生要因が先ほどの潤滑不足ではなく、異物やダストによるものになります。異物やダストが要因の過大摩耗の特徴としましては、スライドの写真にありますように、リップ摺動面に周方向へ筋状の摩耗が発生しているのが特徴となります。この筋状の摩耗のことを条痕摩耗と呼んでおります。

原因としましては、油中の異物ですとか、外部からのダストの侵入がありまして、その異物やダストがリップ摺動面にかみ込んだ状態で軸が回転しますと、このような筋状の摩耗が発生いたします。

対策としましては、異物の除去、ダストの侵入を防ぐような形の対策をお願いいたします。

▶2.オイルシール不具合事例 ⑶リップ硬化・クラック

次の不具合事例は、リップの硬化・クラックの事例になります。発生要因としましては、潤滑不足や装置の異常高温等が要因と考えられております。

状態としましては、リップの摺動部が滑らかで光沢があり、リップ全体(または摺動面のみ)が硬化し亀裂が発生しやすいような状態になっております。スライド上の写真の赤い矢印の先に白い筋状のものがあるんですけれども、こちらがクラックになります。このような状態でオイルシールのリップ部に白い筋が何本もできているんですけれども、こういったリップを渡るようなクラックが発生していますと、内部のシール対象物である油が漏れてしまいます。

原因としましては、封入してある潤滑油が想定した指定量以下で使用され、リップへの油かかりが少なかったり、飛沫循環を考えられていたところ、リップへの油のかかりが少ないことで潤滑の不足が発生し、リップ摺動面の温度上昇が想定よりも上昇が高くなってしまったですとか、あとはリップ部の油温が装置の方の何らかの影響で油温が上がってしまい、ゴムの耐熱限界を超えてしまったりですとか、そういった原因が考えられます。

対策としましては、潤滑油を指定量まで入れていただいて運転する、応急処置としてはリップ間にグリースを塗布していただいて、温度上昇を抑えていただくような形、オイルの周りが悪い場合、飛沫潤滑の場合には、そういったところを、オイルがまわりやすい構造にしていただくですとか。また、装置側の何らかの要因での温度上昇に関しては、装置が温度上昇を起こした要因を特定していただいて対策していただくことをお願いいたします。

▶2.オイルシール不具合事例 ⑷ブリスタ

こちらはブリスタと呼ばれる事例になります。耐熱性の不足で発生する事例です。状態としましては、リップ部大気側の面へスライド上の写真の赤い矢印の先にあるような、気泡のようなゴムの膨らみが連続して発生している状態となります。

こちらにつきしましては、耐熱性の不足ということが要因となっています。選択しているオイルシールのゴム材料が使用温度に適していない、上限を超えているか上限に近い温度でオイルシールを使用したというのが原因となりますが、潤滑の不足によってリップ部の温度が上がってしまったりですとか、装置の方の意図しない温度上昇等で油温が上がってしまう等で使用環境の温度が想定を超えて上がってしまった場合に、こういった形の耐熱性不足によるオイルシールの症状が出ます。

対策としましては、耐熱性に優れるゴム材料への変更をしていただく、潤滑状態の改善をしていただく、温度上昇の原因を特定していただいて対策をするというような形になりますので、よろしくお願いします。

▶補足資料 リップ硬化・ブリスタ対策

オイルシール用ゴム材料の耐熱性につきましては、ゴム材料によって耐熱温度が異なります。例えば、今お使いのオイルシールがニトリルゴムでブリスタが発生してしまった場合に、見直しとしてはアクリルゴムを使っていただくですとか、アクリルゴムの耐熱温度140℃で心配がありましたら、例えばフッ素ゴムに変えていただくとか、という形でゴム材料の使い分けをお願いいたします。右のグラフにつきましては、オイルシールの寿命とリップ摺動部の温度の関係性を表しているグラフとなります。一番左のオレンジ色のグラフは、ニトリルゴムの関係性を示しているグラフになるんですが、例えばニトリルゴムですと、60℃くらいでご使用いただくときには、オイルシールの寿命は1万時間となっております。こちらが100℃で使った場合には、オイルシールの寿命はおよそ1000時間くらいとなっております。オイルシールのゴム材料は、温度の影響をすごく受けやすく、極端に寿命が縮まることもあるため、こういった関係性もご考慮していただいて、ゴム材料の選定をお願いいたします。

▶2.オイルシール不具合事例 ⑸リップ部偏摩耗

次はリップ部の偏摩耗についての事例となります。発生要因としましては、取付偏心が大きかったりですとか、オイルシールの傾斜取付が要因となります。状態としましては、スライドの絵にあります通り、例えばダストリップ付きのオイルシールですと、ダストリップとシールリップの最大摩耗の位置がほぼ対象位置にあるような形で摩耗位置が変わります。

原因としましては、軸とハウジングの中心がずれた状態で取付けられて運転されたですとか、軸が一方向にたわんだものを使ってしまって運転されると、こういった傾斜、偏摩耗が発生します。また、オイルシールを取り付ける際に傾斜する原因としましては、ハウジングの加工が不適であったり、ハウジングの内面の寸法ですとか面取りが推奨のものでなかったりした場合ですとか。後は組み込む際に、組込み用の治具が傾斜していたために傾斜して取付されてしまった、ということが原因として考えられます。

対策としては、それぞれ軸とハウジングの同心度の精度を上げていただくですとか、軸のたわみの対策をしていただくですとか、ハウジングは寸法、面取りに関しては推奨値で加工をしていただければという風にしていただくことが対策となります。また、組込み治具が傾斜している等、不具合があれば組込み治具についても改良をお願いします。

▶2.オイルシール不具合事例 ⑹リップ傷

次の事例はリップに傷がついていたという事例になります。発生要因としましては、組込み時に軸による傷の発生という要因が考えられます。

状態としまして、スライド上の下の1の写真は、リップの一部に傷があり、傷の周辺が摩耗している状態です。下の写真2につきましては、リップに等間隔の傷がある状態です。

原因としましては、オイルシールが軸に取り付ける際に、軸にある加工でキー溝やスプラインの上を通るときに、それぞれの加工、エッジ部と接触してしまい、オイルシールのリップに傷がついたことが原因として考えられます。

こちらの対策としましては、キー溝やスプラインのある部分にキャップ等のカバーをかぶせて、加工とオイルシールのリップが接触し、傷がつかないような形で取付けをしていただくことをお願いいたします。

▶補足資料 リップ傷対策

簡単なんですけれども、こういったものをお使いいただいて、オイルシールを取り付けていただければキー溝、スプライン等の軸にある加工でオイルシールのリップに傷がつくことを防止できます。ただ、こういったカバーにつきましても、カバー自体でオイルシールに何か不具合が起こらないようにカバーの端面には面取りを施していただいたりですとか、面粗度の管理を行っていただくですとか、カバーの角部はR加工をしていただくですとかということで、こういったものをお使いいただいて、傷の対策をお願いいたします。

▶2.オイルシール不具合事例 ⑺軸の方向性

次の事例は、軸の加工についての不具合事例になります。軸の方向性とあるんですが、軸を加工する際の、加工方法が不適な場合に軸の加工目の方向性が付いてしまいまして、こういったものも漏れの原因となることがあります。

状態としましては、スライド上の写真の横に線が書いてあるんですけれども、リップの摺動痕に対して加工目の方向が斜めに入っているような形のものが状態として見受けられます。

原因としましては、旋盤加工のままの軸を使用したりですとか、仕上げ加工として推奨してます、グラインダーやエメリーペーパ―の加工の際に、軸方向にエメリーペーパーを動かしたりですとか、グラインダー仕上げも軸方向に送りをかけてしまった場合に、加工目について方向性が発生してしまいます。

対策としましては、加工目の方向性が付いてしまった軸に対しては、軸のリップ摺動部のみエメリーペーパー(#240)で送りをかけずに修正していただくことですとか、もし軸の作り直しが可能であれば、加工方法を推奨する加工方法に変更していただいて、改めて軸を作っていただく等が対策となりますのでお願いいたします。

▶補足資料 軸方向性

こちらは軸の加工方法についての補足資料になります。スライド上の上二つの加工方法が、推奨する仕上げの加工方法となります。グラインダ仕上げで送りをかけない、エメリーペーパーで軸方向に動かさないというような方法が推奨となります。下の3つの加工方法につきましては、オイルシールの軸の加工方法としては推奨しておりません。旋盤仕上げにつきましては、旋盤で送りをかけることで軸の加工に方向性が付いてしまったりですとか、粗さの曲線について軸の面粗度の中に納まるような加工方法ではないためです。また、スーパー仕上げにつきましては綾目加工の痕が付きますので、こちらも軸に方向性がついてしまい、推奨は致しておりません。ローラー仕上げにつきましては、旋盤の加工の残りが粗さの管理の中に入らなかったりですとか、オイルシールの吸い込み作用を発生する条件として、不均一な粗さが連続するというものがあるんですが、粗さ曲線を見ていただくと、不均一な粗さが連続していない状態の表面の面粗度になりますので、こちらも推奨はしておりません。推奨するグラインダ仕上げですとかエメリーペーパーでの軸の仕上げをお願いいたします。

▶2.オイルシール不具合事例 ⑻リップ部反転

こちらはリップ部反転の不具合事例となります。発生要因としましては、オイルシールを取り付ける際に、軸の面取りの不良があったりですとか、組み込むときの不良であったり、使用中に内圧が過大になってしまったことが発生要因として考えられます。

状況としましては、本来シールリップ部は破線部のところが本来の位置となるんですが、こういった要因によって大気側に反転して出てしまっているような状況が、リップ部の反転という不具合になります。

原因としましては、軸端の面取り寸法ですとか、面取りの角度が適正でなかったりした場合に、リップ部が軸の端に引っ掛かってリップが反転したりですとか、軸とハウジングの芯を出さずに、オイルも塗らずに急いで取り付けたりすると、軸のエッジ部分ですとかでリップが引っかかったりしてしまって反転することがあります。また、稼働中にシール対象物側の圧力が何かの要因で異常に高圧が発生した際には、リップ部にそういった部分の高圧な力が加わり、リップが反転することもあります。

対策としましては、軸の面取り寸法ですとか、角度等の加工を推奨値にしていただいて、面取り部にはグリースを塗布していただいてから、オイルシールの組立をしていただくですとか。軸とハウジングの穴の芯を出して、オイルシールを取り付ける際には、注意して組み立てていただくですとか。圧力がかからない構造に改良する、異常な高圧が発生しないような装置の方の見直しをしていただくですとか。あとは、オイルシール自体をの耐圧オイルシールに変更していただくことも対策となります。

▶2.オイルシール不具合事例 ⑼オイルシールに異常なしの場合 軸要因

こちらは軸要因での不具合の事例になります。要因としましては、軸に傷や巣があったり、軸が摩耗していたり、そういった要因の際には、原因としては、それぞれ軸に傷や摩耗の痕があったりしますので、応急対策として、ハウジングの取付部にシムを噛ませて、そういった傷や巣、摩耗があるところからオイルシールの摺動位置をずらしていただくですとか、また軸摩耗に関してはダストが原因となりますので、ダストがオイルシールのリップ部に入らないようカバーを付けていただくとかが対策となります。また、軸の摩耗に関しては軸の材料を非鉄金属で軸を作られている場合には摩耗しやすいために適正な軸材料を使っていただいて軸を作ることを対策としてお勧めします。軸の方向性に関しましては、先ほどのスライドでご説明させていただきましたが、推奨する加工方法での軸の仕上げをお願いいたします。軸偏心につきましては、軸を支えている軸受が何らかの異常により破損したりすると軸の偏心が発生しますので、こういった場合には軸受を交換していただくことが対策となります。

▶2.オイルシール不具合事例 ⑽オイルシールに異常なしの場合 ハウジング要因

同じく、オイルシールに異常がなかった場合のハウジングの要因となります。ハウジング要因での不具合の場合、オイルシールの外周部からの漏れとなるんですが、その場合、ハウジングの内周面に傷や巣があったり、内周面の面粗度が粗かったりというのが要因となります。傷の発生要因としましては、ハウジングの穴の内周面に、オイルシールに切り粉等が付着した状態のまま取り付けた場合にハウジングの内周面に傷が発生することがあります。また、オイルシールを何度も組み込んだり取り外しをした場合にも同じく傷が発生することがあります。また、もともとハウジングとして使用した材料に大きな巣があったりすることも原因としてはあります。対策としましては、液状ガスケットを薄く塗っていただいて傷を塞ぐような形にしていただくのが、応急処置的な対策となるんですが、この場合、オイルシールのリップ部や軸に液状ガスケットが付着しないように注意して塗布していただくことをお願いします。同じく、ハウジングの面取り部のバリを除去せずにオイルシールを装着した場合にも、ハウジングの内周面に傷が発生することがありますので、こういった場合には面取り部のバリの除去をしていただくことをおすすめいたします。また、ハウジングの内周面の面粗度が粗い場合には、応急処置としては、液状ガスケットをハウジングの内周面に塗布していただくことが対策となるんですが、恒久対策としてはハウジングの内周面の粗さの管理を適切な面粗度に加工し直していただくことが対策となります。

▶2.オイルシール不具合事例 ⑾オイルシールからの漏れと誤認される例

こちらの例の1番と2番は、オイルシールが取付されている機器自体から、例えば合わせ面、カバー部分、ボルト部分、そういった部分から内部のオイルが漏れ、それがオイルシール部分まで回っていったときに、オイルシールからの漏れと誤認されたケースがあります。3番目の例は、オイルシールにもともとある離型剤ですとか、塗布したグリースやオイルシールを取り付けるハウジングにもともとあった防錆剤や洗浄剤、または油脂類がもしついていた場合に、そういったものも漏れの誤認をされるケースもあります。4番目の例は、オイルシールの取り扱いのところでグリースの充填をご紹介させていただきましたが、グリースの充填量が多く、取り付ける際にリップ間からはみ出したものをオイルシールの漏れと誤認されることもあります。いずれの場合にしましても、オイルシール部から漏れているとされる油脂類を一度ウエス等で拭いていただいて、改めてオイルシールからの漏れがあるかどうかをご確認いただくことで、こういった例の誤認を避けることができますので、お願いいたします。

本日のセミナーは以上となります。

.png)