採用事例:ゴム栓挿入装置 導入による省人化

概要

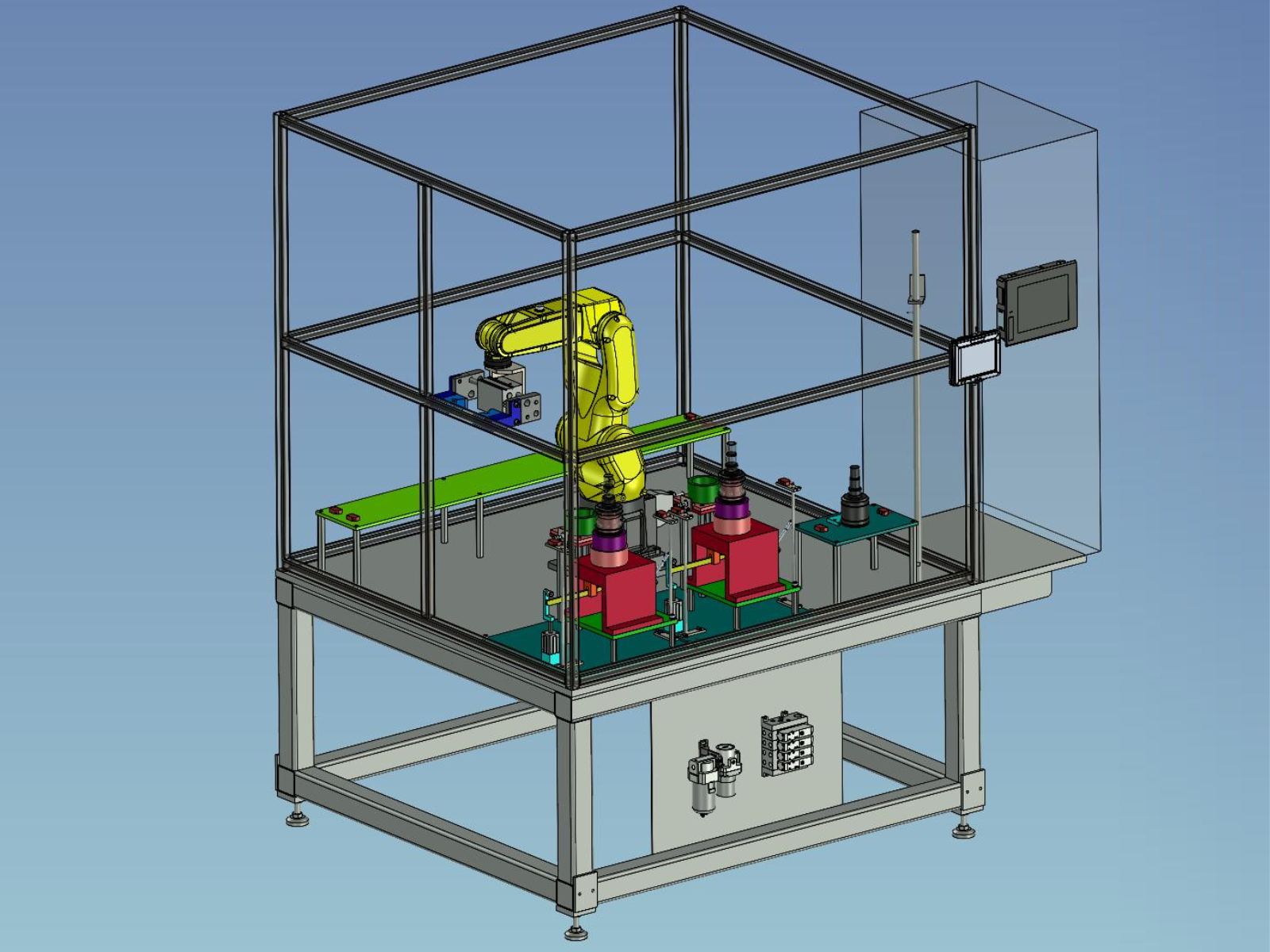

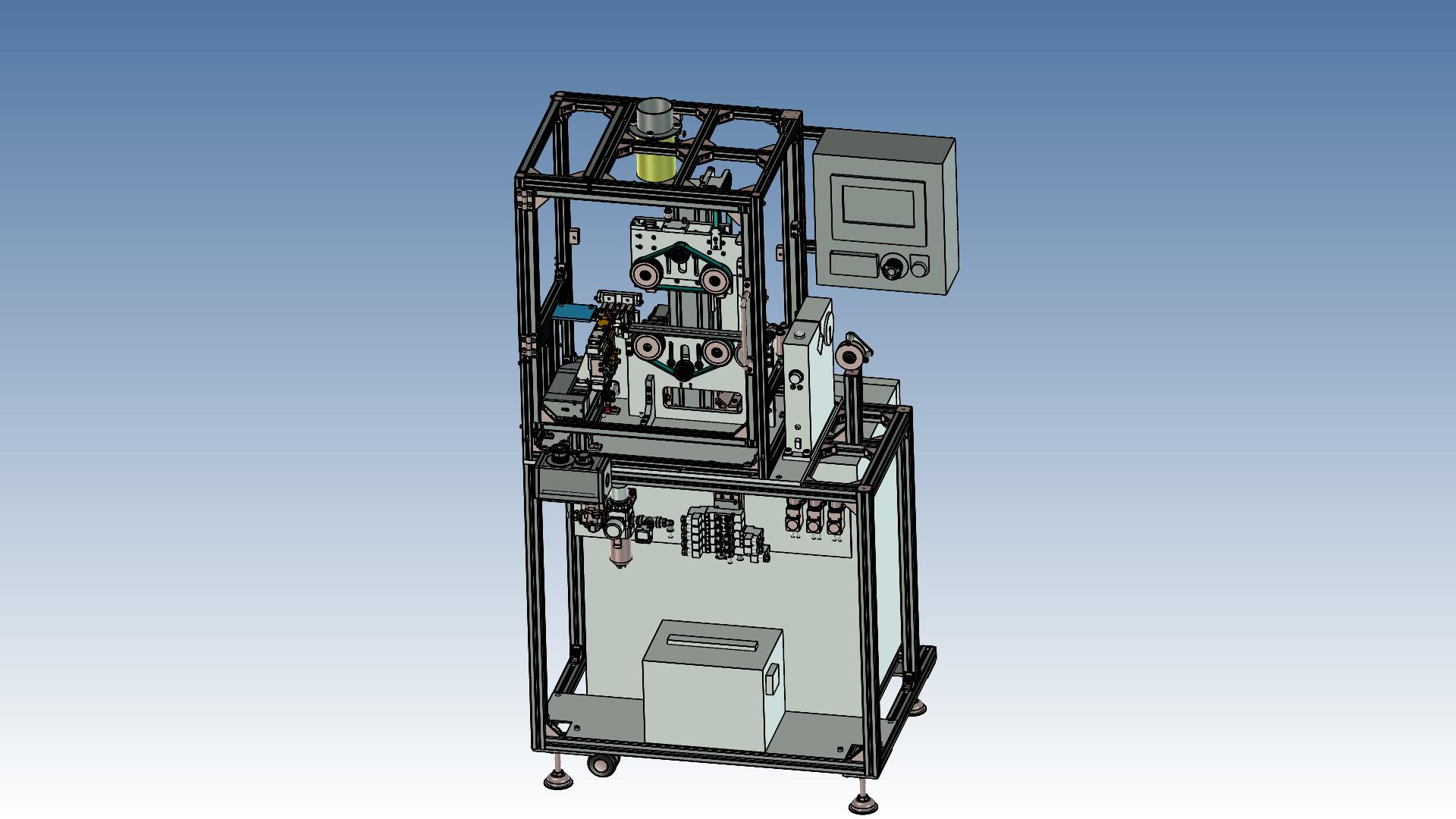

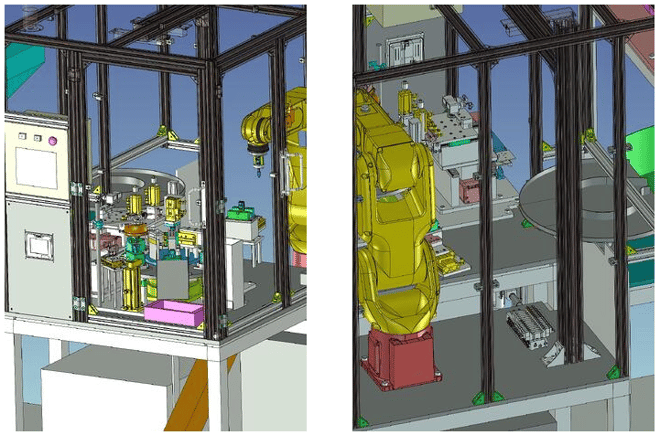

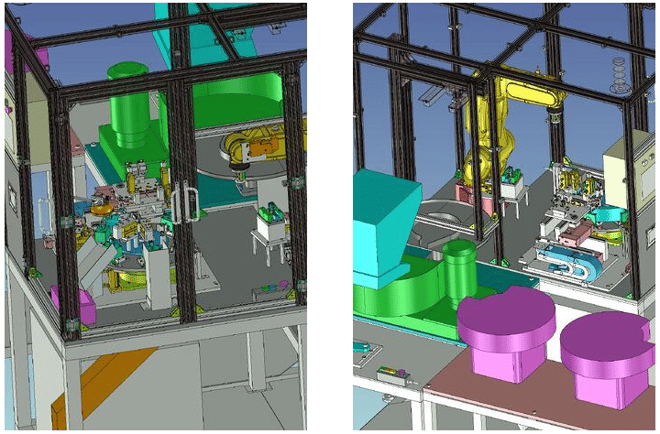

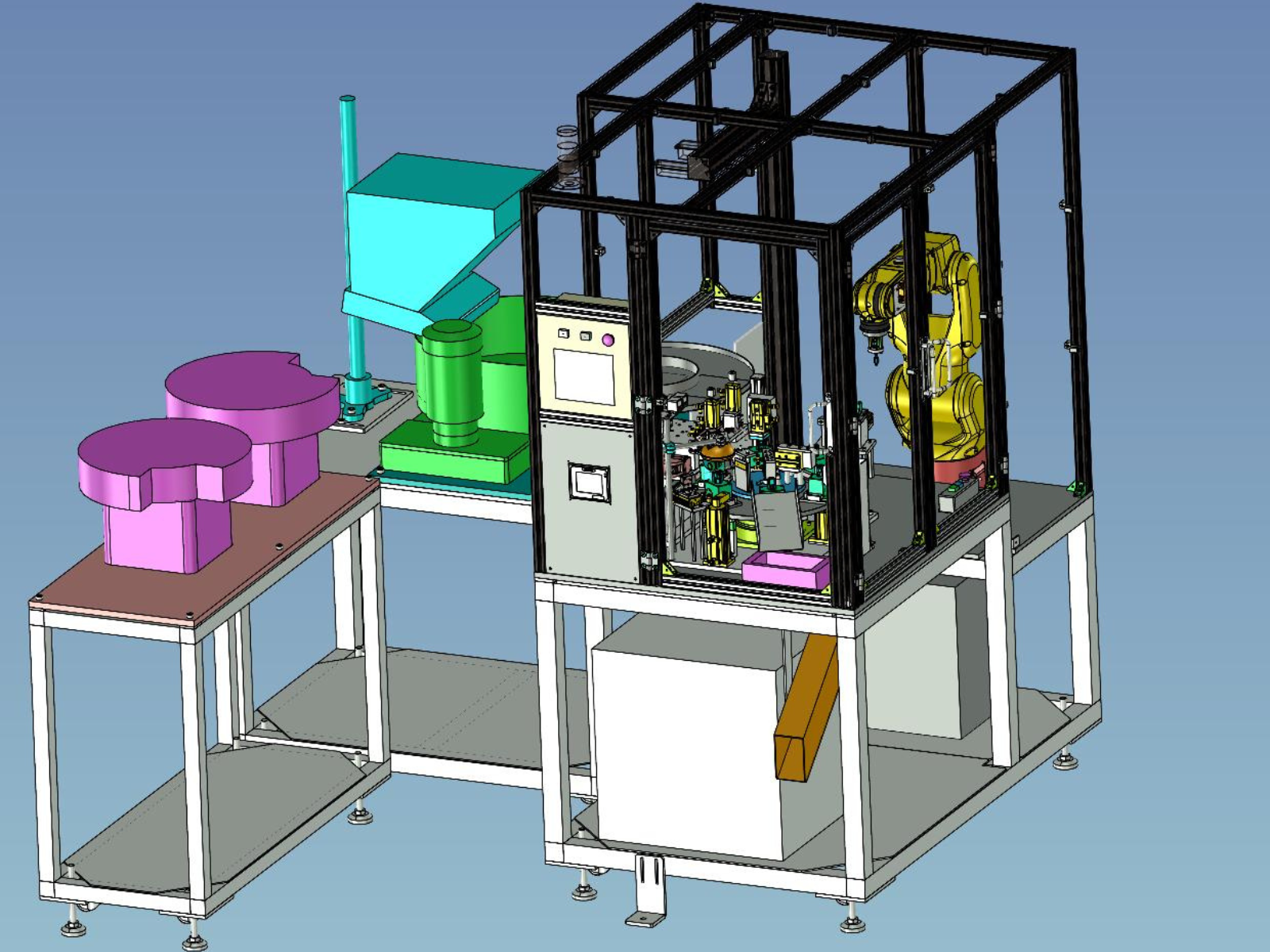

ワークへ防水ゴム栓を挿入する装置です。

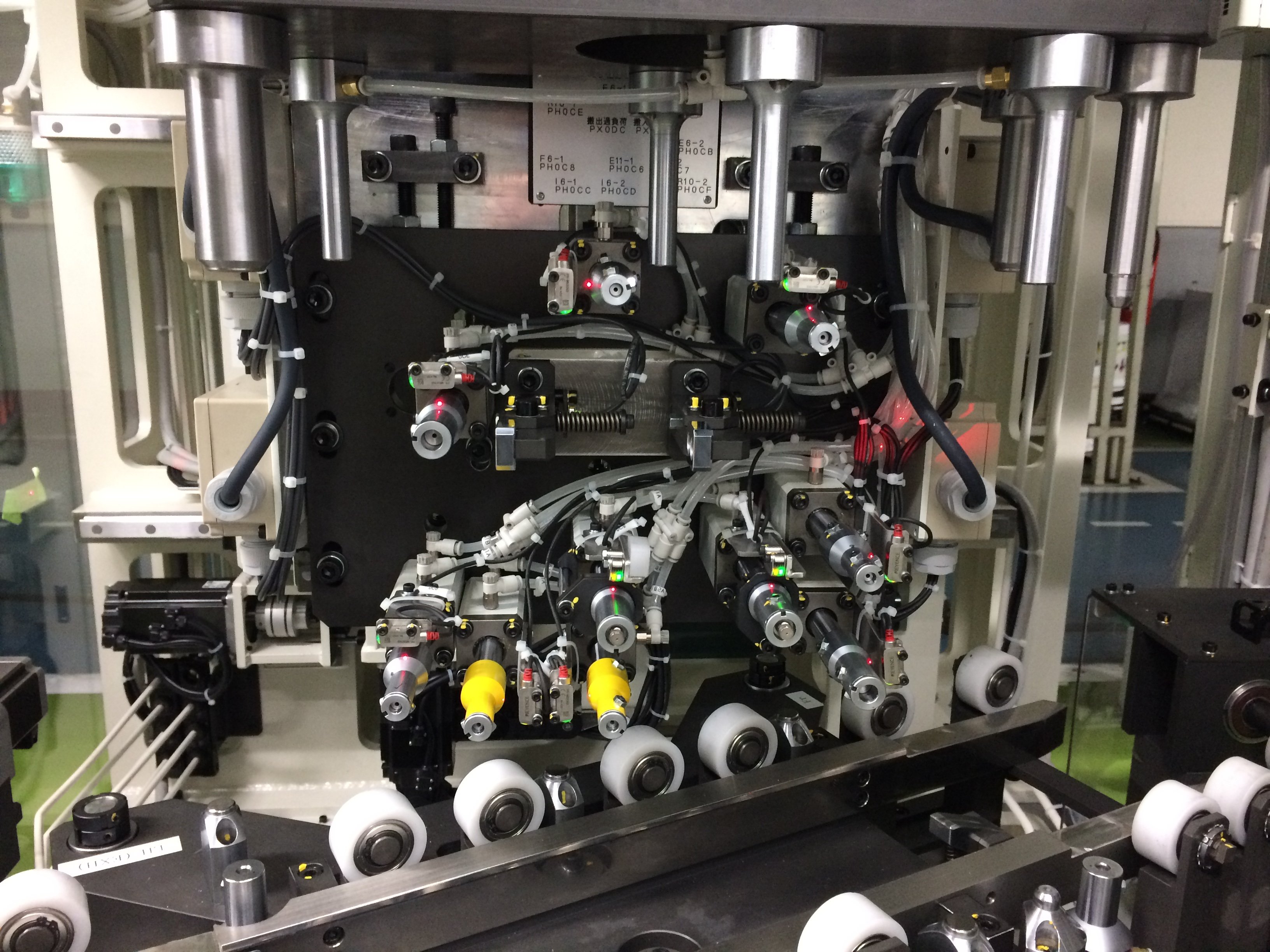

①ゴム栓を2種のパーツフィーダーで整列させ、挿入ステーションへ圧送。

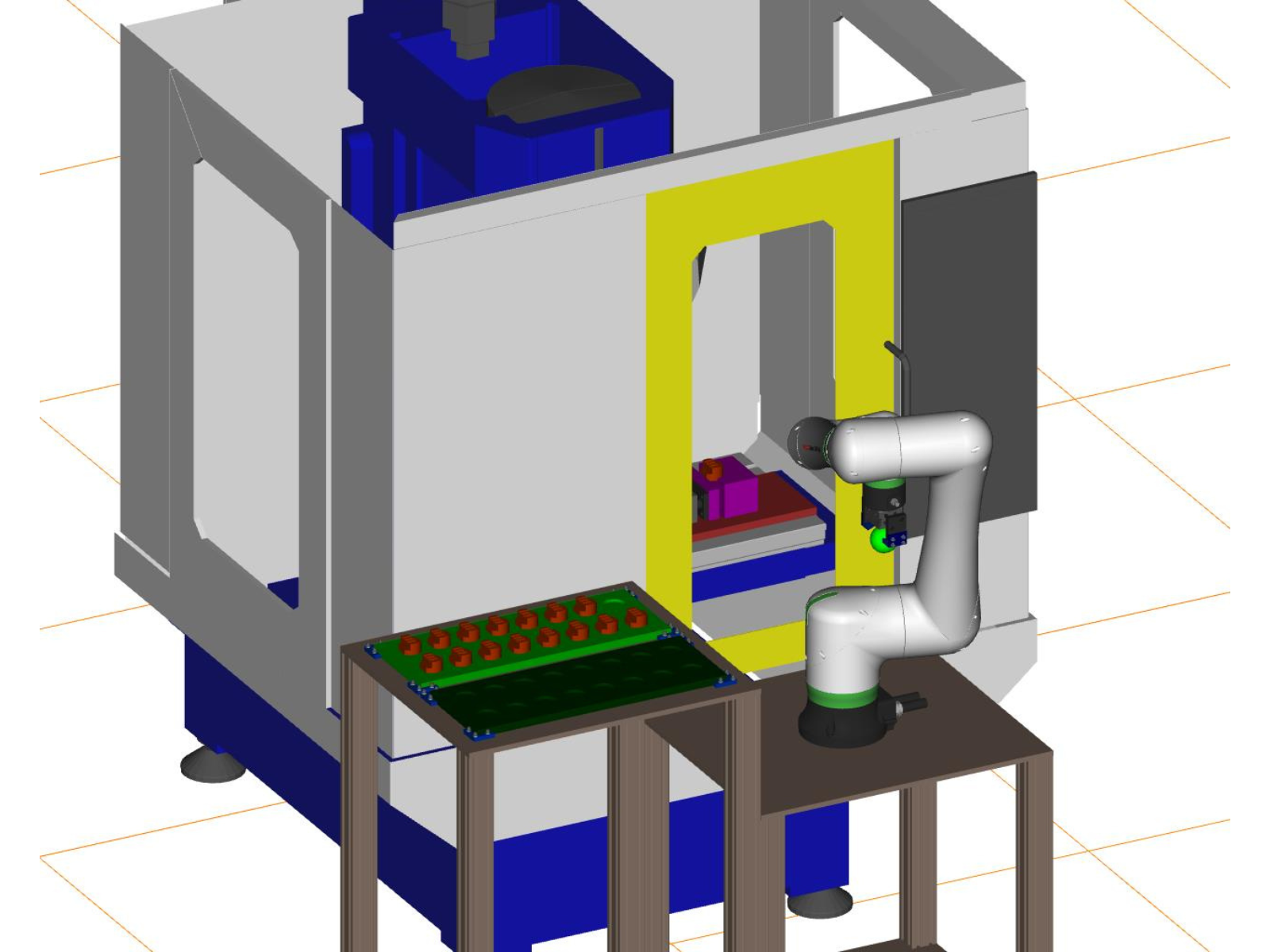

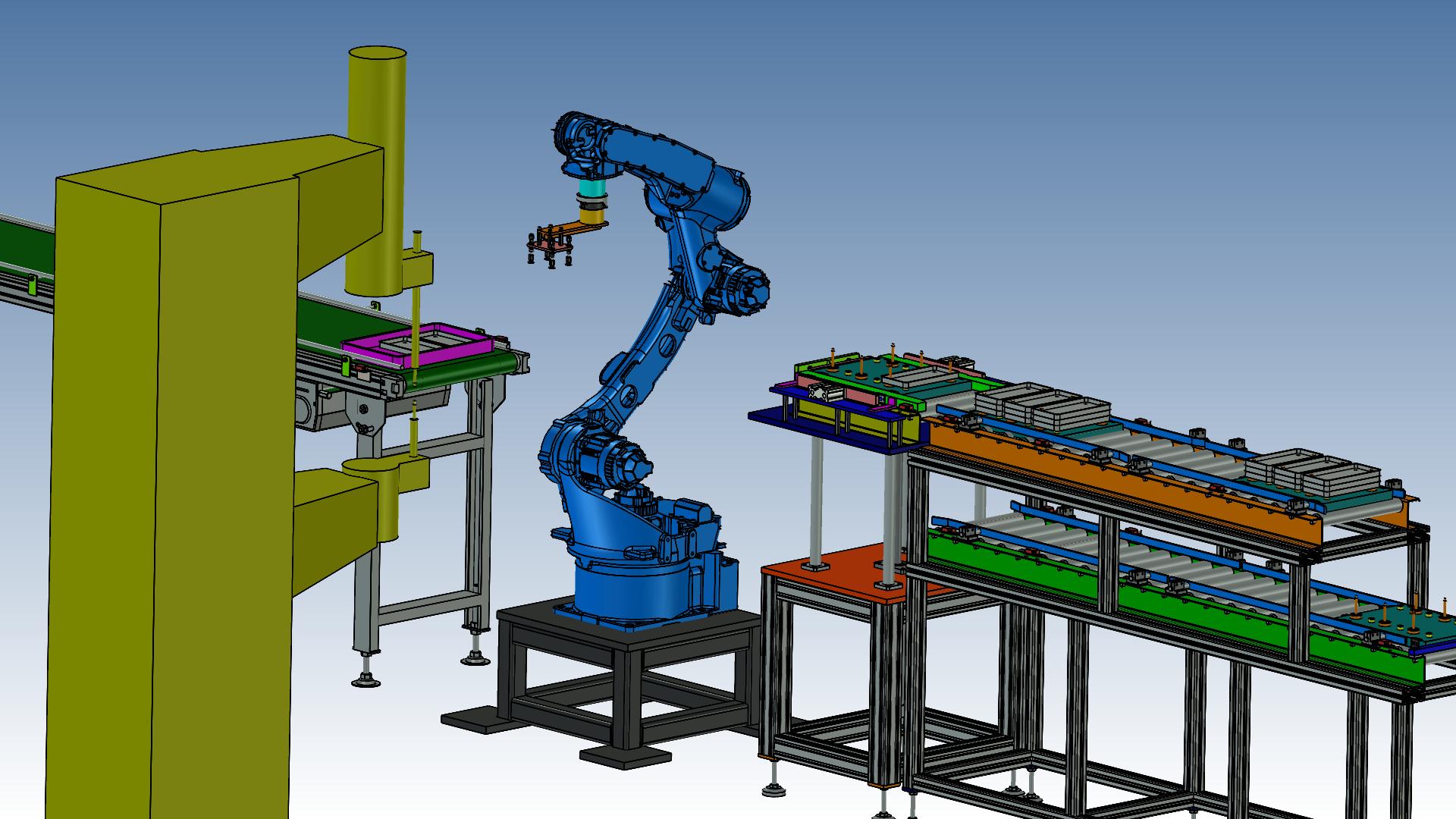

②モートロンのピッキングフィーダーでワークをピッキングしやすいよう分離させ、 カメラ付きのロボットでピッキングします。

③前工程でピッキングしたワークを挿入ステーションへ搬送、圧送されたゴムをエアシリンダで挿入します。

④ゴム栓を挿入したワークを検査ステーションへ搬送。カメラにて画像検査を実施。

⑤排出。

ポイント

・ワークは供給ユニットのテーブルからカメラ付きロボットで取り出すことで、多品種対応を可能にしました。

・通常であればコネクタ用パーツフィーダーが複数台用意されていますが、供給ユニット1台でカメラ付きロボットを用意することで省スペースかつ段取りレス、さらにコストダウンを実現させることができました。

導入効果

- ・ゴム栓挿入装置で2名の省人化を実現。

- ・サイクルタイム :手作業と比較し、200%アップ。

- ・完全無人化したことで昼休み、夕方の残業時間の稼働で生産数を約20%up

・2.6年で、設備の投資額を人件費の削減額が上回る。

- ・カメラ付きロボットを使用し、多品種対応を可能にし、将来的な品種追加に備えることができた。

FA・自動化 事例一覧はこちら

%20(1).jpg)

%20(1).jpg)