自動化によるチョコ停防止の具体的な方法

製造業において、生産ラインの効率化は非常に重要な課題です。その中でも「チョコ停」(短時間での生産ラインの停止)は、工場の生産性や利益に大きな影響を及ぼす原因の一つです。チョコ停が頻繁に発生すると、スムーズな生産が妨げられ、生産量が減少し、コストも無駄にかかります。今回は、チョコ停の原因、効果的な対策をご紹介します。

1.チョコ停とは?

チョコ停とは、製造業における短時間のライン停止を指す用語で、通常は数秒から数分間の短い停止を意味します。これは、生産ラインがスムーズに稼働することを妨げ、効率や生産性に影響を与える要因の一つです。

チョコ停とは、製造業における短時間のライン停止を指す用語で、通常は数秒から数分間の短い停止を意味します。これは、生産ラインがスムーズに稼働することを妨げ、効率や生産性に影響を与える要因の一つです。

比較的短い時間内に復旧するため、しばしば見過ごされがちですが、累積的に見ると大きな問題となります。

チョコ停の主な原因には、機械のトラブルやオペレーターのエラー、部品供給の遅延などがあります。

機械や設備の故障や不具合が発生すると、ラインが一時停止することがあります。センサーの誤動作や部品の詰まりなどが挙げられます。また、オペレーターによるミスや確認作業の遅延が原因でラインが止まることもあります。特に複雑な作業を行っている場合、ミスが発生しやすくなります。

2.自動化によってチョコ停・ラインの遅れを防止

チョコ停は、短時間のライン停止でありながら、積み重なることで生産効率に大きな影響を与えます。自動化を導入することでチョコ停を防止し、製造ラインの安定稼働を実現することができます。以下では、自動化によるチョコ停防止の具体的な方法について説明します。

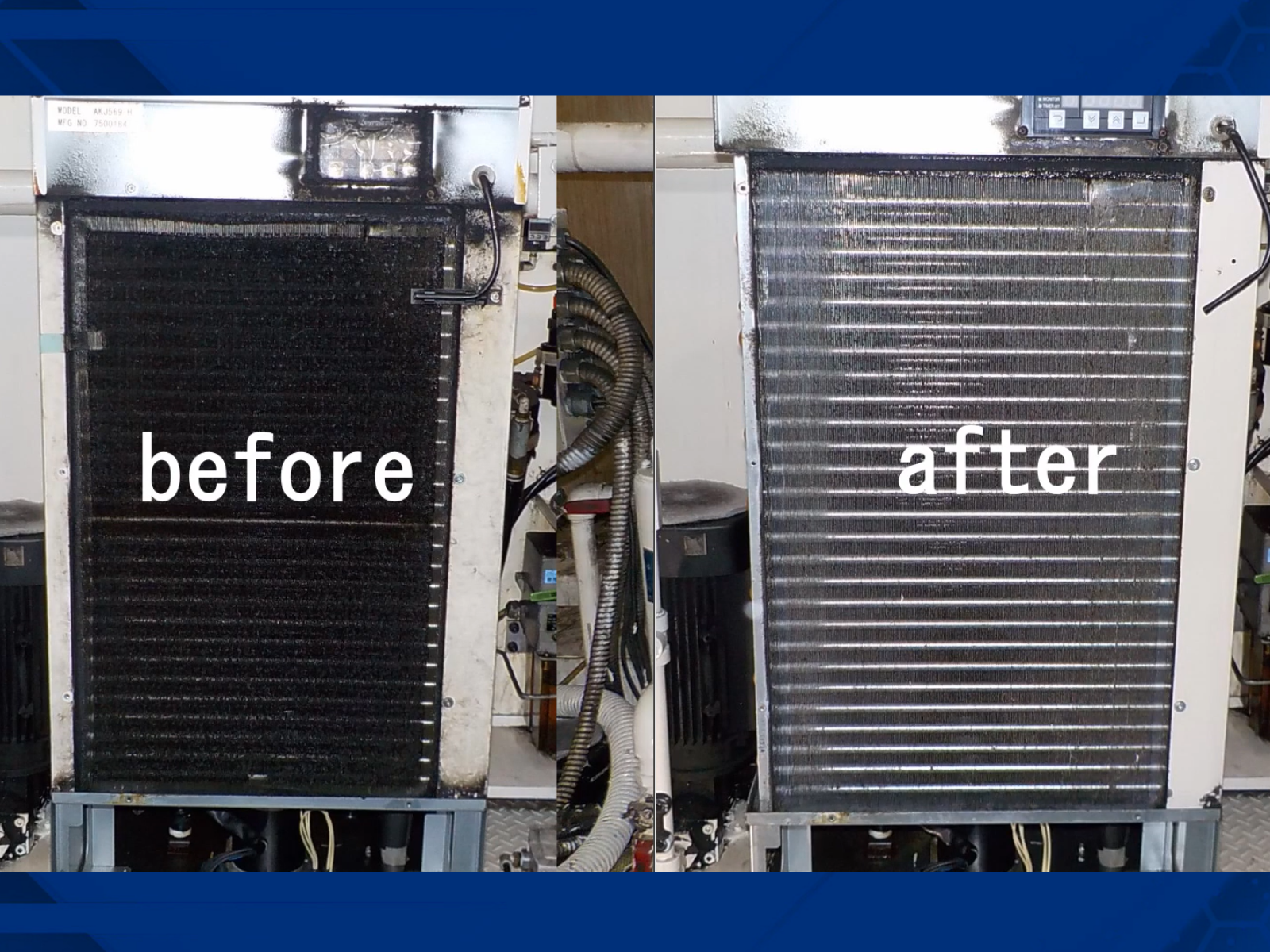

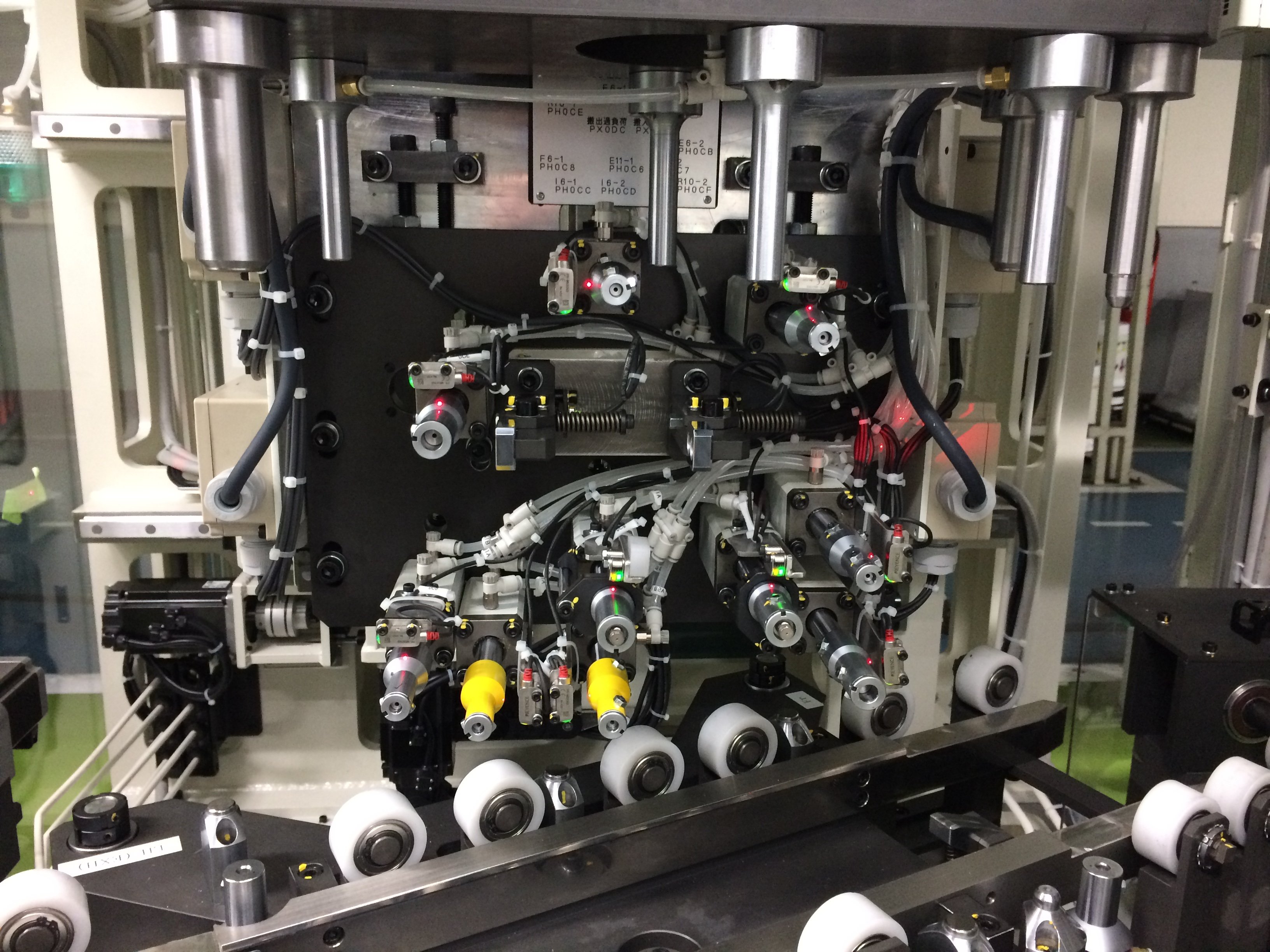

1.機械の監視と予防保全システムの導入

自動化システムは、機械や設備の状態をリアルタイムで監視し、異常が発生する前に予兆を捉えることができます。センサーやIoT技術を活用することで、稼働中の設備の振動、温度、音などのデータを常時モニタリングし、異常兆候が現れた段階でアラートを発する仕組みです。このような予防保全システムを導入することで、機械の突発的な故障を未然に防ぎ、チョコ停の原因となる機械トラブルを減少させることができます。.jpg?width=500&height=375&name=%E3%82%B9%E3%83%9E%E3%83%BC%E3%83%88%E3%83%95%E3%82%A1%E3%82%AF%E3%83%88%E3%83%AA%E3%83%BC%20(2).jpg) 2.部品供給の自動化

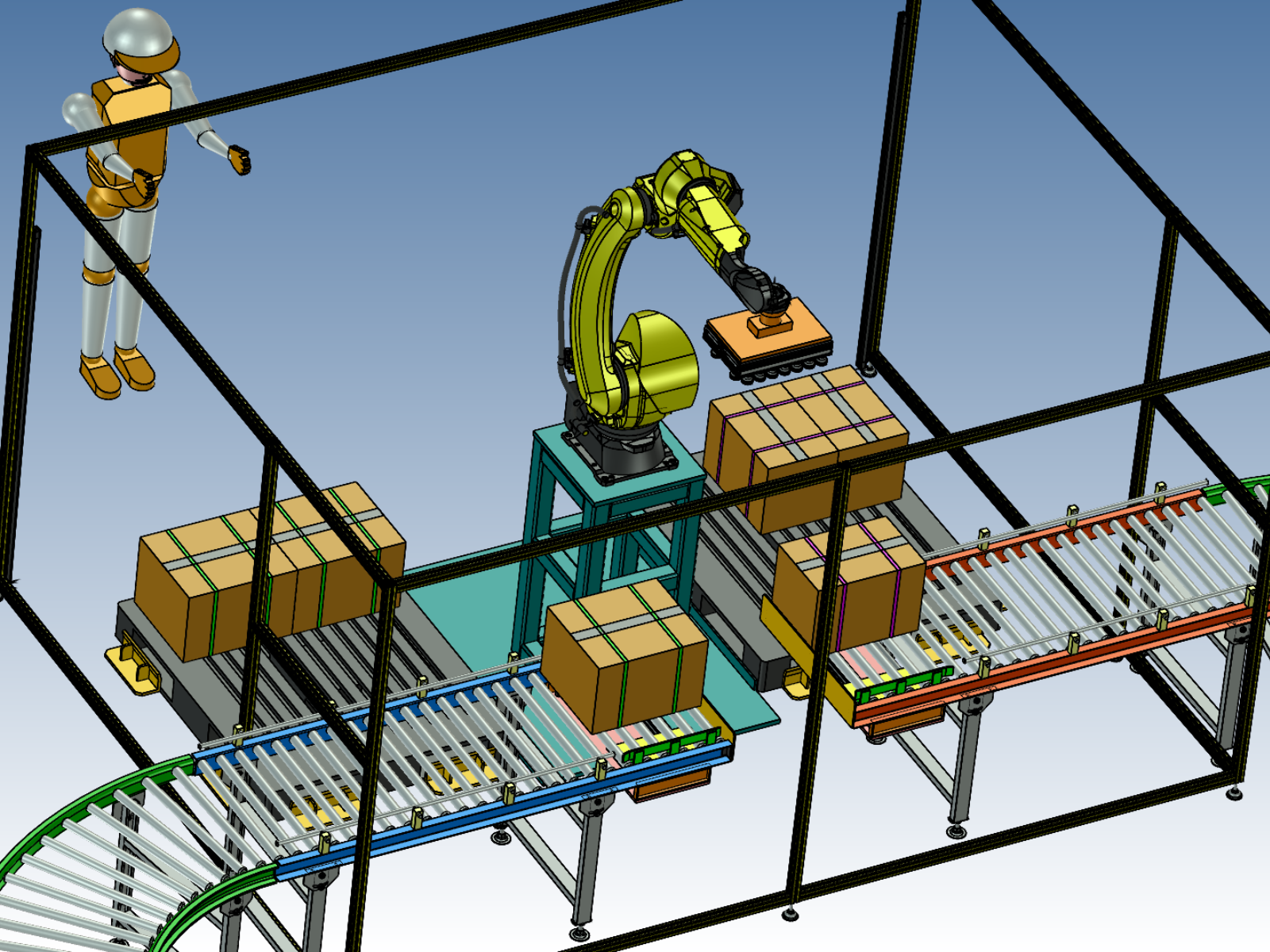

2.部品供給の自動化

チョコ停の一因として挙げられる部品供給の遅延も、自動化によって解消することができます。AGVやコンベアシステムなどの自動搬送システムを導入することで、必要な部品や材料が常に適切なタイミングで供給され、生産ラインが停止することなく稼働し続けることができます。これにより、オペレータによる手動作業のミスや遅延を防ぐことが可能です。もちろん、コンベアシステムを導入しても、ベルトの故障や異常、搬送物の詰まりや落下など、チョコ停の要因になり得ることはあります。しかし、定期的なメンテナンスやセンサーの設置、AGVと組み合わせてシステムを構築することで、一元管理が可能になり、上流工程から下流工程までの生産フローを統合的に管理し、迅速に対応することができるようになります。他の自動化システムと連携することで、チョコ停を最小限に抑え、製造ラインの安定稼働を実現することが可能になります。

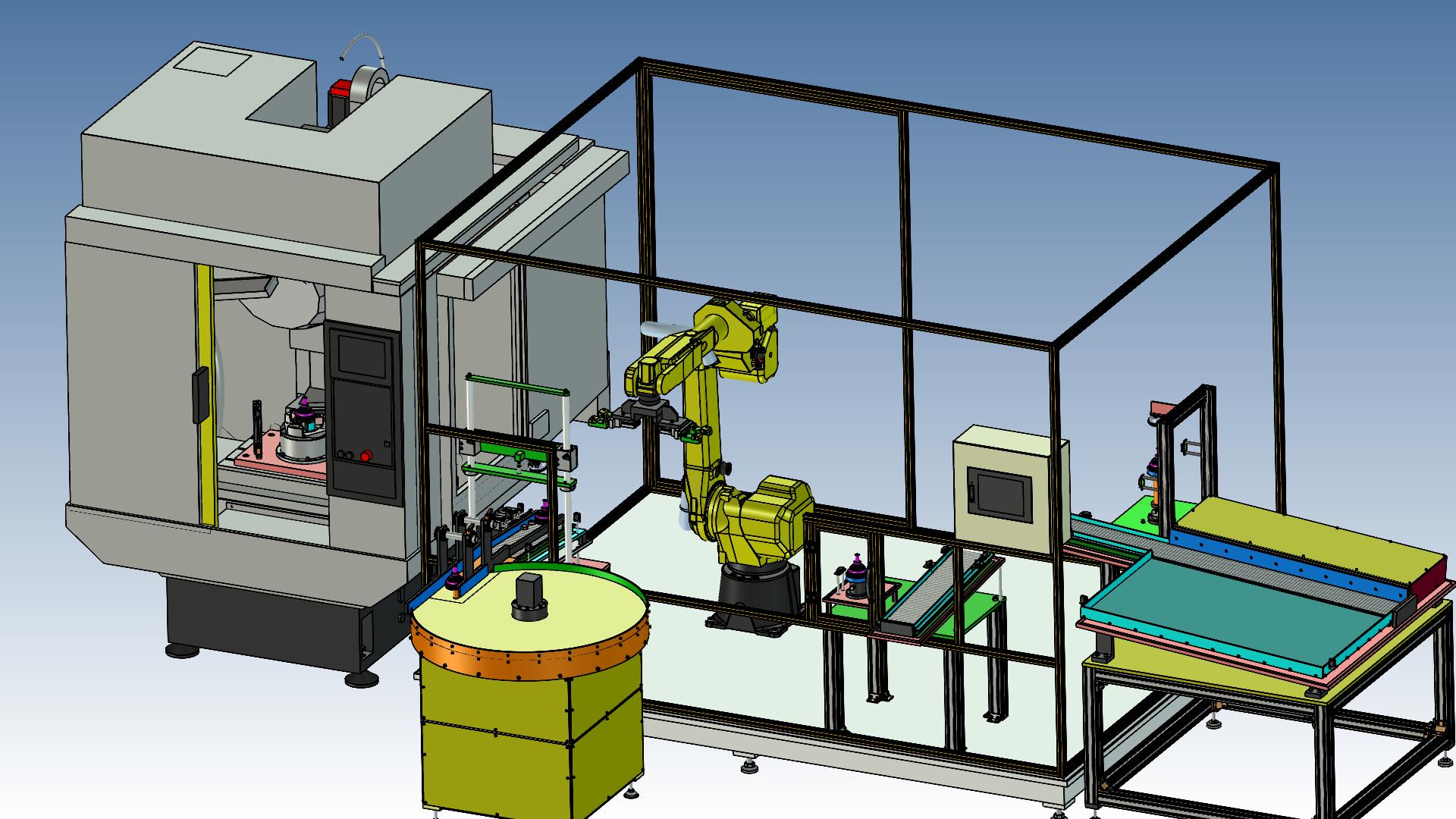

3.品質検査の自動化

製造工程での品質確認や検査は、手動で行うと時間がかかり、ラインの停止原因となりがちです。しかし、カメラやセンサーを使った自動検査システムを導入することで、リアルタイムで製品の品質を確認し、不良品を瞬時に排除することが可能です。これにより、検査作業によるチョコ停を防止し、同時に品質向上も実現します。

4.オペレータの負担軽減

オペレータの作業ミスや確認作業が原因で発生するチョコ停も、自動化によって大幅に減少させることができます。例えば、作業手順を自動的にガイドするシステムや、スマートグラスなどのウェアラブルデバイス(スマートグラスに関する記事はこちらから)を使用して作業指示を提供することにより、作業者が確認ミスや手順ミスを減らし、作業のスピードと正確さを向上させることができます。 5.データ解析と改善提案

5.データ解析と改善提案

自動化システムを導入することで、ライン全体のデータを継続的に収集・分析し、どの工程でチョコ停が発生しやすいかを特定することができます。これらのデータを活用することで、ボトルネックとなっている工程や作業を明確にし、改善策を提案することが可能です。データ分析を通じて、ライン全体の効率を最適化し、チョコ停の発生頻度を減少させることが期待されます。

自動化を導入することで、チョコ停の頻度を減少させるだけでなく、全体的な生産効率の向上、品質管理の精度向上、人手不足の解消など、さまざまなメリットを享受することができます。

3.チョコ停削減に向けた段階的な自動化のアプローチ

チョコ停を防止するための自動化は、工場や生産ラインの規模に応じて段階的に進めることが重要です。完全な自動化を一度に実施するのはコストやリスクが高く、導入までに時間がかかります。そのため、小さなステップから始め、徐々に自動化の領域を広げていくことがオススメです。

・部分的な自動化でスモールステップ

全工程を一度に自動化するのではなく、チョコ停が発生しやすい特定のプロセスや機械に焦点を当てることで、コストを抑えつつ効果を実感することが可能です。まずは限られた部分から自動化を始めるアプローチをとってみるのはいかがでしょうか?

機械の稼働状況の監視やIoTを使ったデータ収集などでスモールスタートすることができます。

各機械の稼働状況をセンサーで常時モニタリングすることで、異常が発生する前に自動でラインを調整したり、適切なメンテナンスを実施したりできます。これにより、チョコ停の原因となる機械のトラブルを事前に回避することができるようになります。

また、IoT技術を活用し、各工程のパフォーマンスデータをリアルタイムで収集・可視化する等のモニタリングシステムの導入も、どの工程でどのようなチョコ停が発生しているのかを把握するのに役立ちます。データ分析によって特定されたボトルネックに対して自動化を導入し、その後のデータも引き続きモニタリングすることで、チョコ停の発生率を徐々に減らし、ラインの稼働率を向上させることに繋がります。

このように、段階的なアプローチを取ることで、リスクを最小限に抑えつつ、効率的な自動化によるチョコ停削減が可能となります。最初のステップを慎重に計画し、データに基づいた改善を繰り返すことで、最終的に全体最適な工場の運営が実現できます。

%20(1).jpg)

%20(1).jpg)